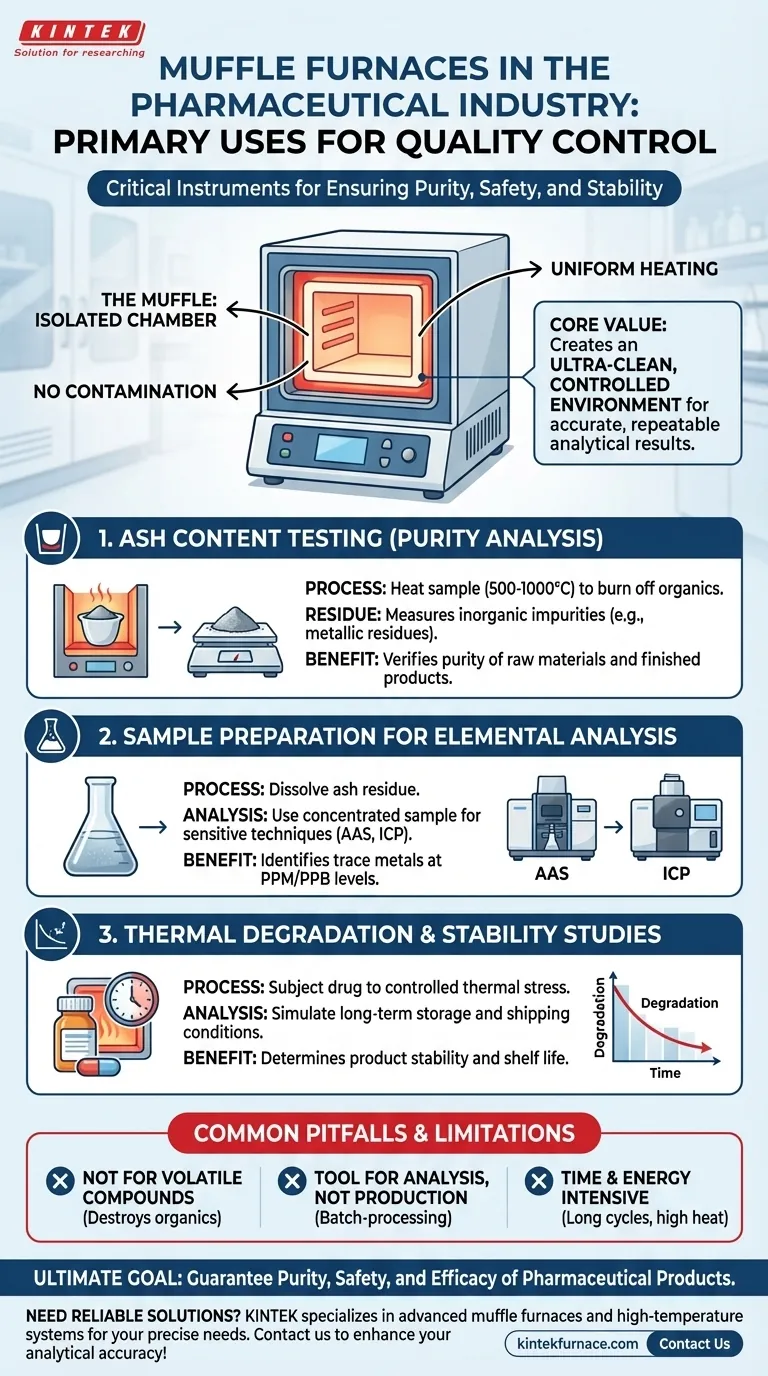

In der pharmazeutischen Industrie wird ein Muffelofen nicht für die Herstellung verwendet, sondern dient als kritisches Analyseinstrument für die Qualitätskontrolle. Seine Hauptaufgaben bestehen darin, das Veraschen zur Reinheitsanalyse durchzuführen, Proben für weitere Elementanalysen vorzubereiten und thermische Zersetzungsstudien durchzuführen, um die Stabilität der Arzneimittel zu gewährleisten.

Der Kernwert eines Muffelofens in der Pharmazie liegt nicht nur in seiner hohen Temperatur, sondern in seiner Fähigkeit, eine ultrareine, kontrollierte Umgebung zu schaffen. Dies stellt sicher, dass analytische Tests auf Reinheit und Stabilität genau, wiederholbar und frei von Kontaminationen sind, was für die Einhaltung strenger regulatorischer Standards unerlässlich ist.

Die Kernfunktion: Eine isolierte Hochtemperaturumgebung

Ein Muffelofen ist im Grunde ein Hochtemperaturofen mit einem entscheidenden Konstruktionsmerkmal, das ihm seinen Namen und Zweck verleiht.

Was ist das „Muffel“?

Der „Muffel“ ist eine isolierte Innenkammer, die die Probe aufnimmt. Er trennt das erhitzte Material von den eigentlichen Heizelementen und allen bei der Verbrennung entstehenden Verunreinigungen.

Dieses Design gewährleistet, dass die Probe gleichmäßig erhitzt wird und nicht durch den Ofen selbst kontaminiert wird. Diese Isolierung ist für die präzisen analytischen Arbeiten in der Pharmazie nicht verhandelbar.

Warum ist das für die Qualitätskontrolle wichtig?

In der pharmazeutischen Analyse kann selbst eine mikroskopisch kleine Kontamination Testergebnisse ungültig machen. Durch die Isolierung der Probe garantiert der Muffelofen, dass nur der Arzneimittelwirkstoff selbst analysiert wird.

Dies ermöglicht es den Wissenschaftlern, Verunreinigungen oder Zersetzungen mit Zuversicht zu messen, da sie wissen, dass die Ergebnisse nicht durch äußere Variablen verzerrt werden.

Hauptanwendungen in der pharmazeutischen Analyse

Die saubere Heizumgebung des Ofens wird für verschiedene wichtige Verfahren der Qualitätskontrolle (QK) genutzt.

Aschegehaltsprüfung zur Reinheitsbestimmung

Die häufigste Anwendung ist das Veraschen. Bei diesem Verfahren wird eine Probe auf eine hohe Temperatur (typischerweise 500–1000 °C) erhitzt, um das gesamte organische Material vollständig zu verbrennen.

Was übrig bleibt, ist eine kleine Menge an anorganischem, nicht brennbarem Rückstand, bekannt als Asche.

Das Gewicht dieser Asche ist ein direkter Maßstab für die anorganischen Verunreinigungen (z. B. metallische Rückstände aus Katalysatoren, anorganische Füllstoffe) in der Arzneimittelprobe. Dies ist ein grundlegender Test zur Überprüfung der Reinheit von Rohstoffen und Fertigprodukten.

Probenvorbereitung für die Elementanalyse

Das Veraschen ist oft nur der erste Schritt. Die resultierende Asche ist eine konzentrierte Probe aller anorganischen Elemente, die im ursprünglichen Arzneimittel vorhanden waren.

Diese aufbereitete Asche kann dann gelöst und mit hochsensiblen Techniken wie der Atomabsorptionsspektroskopie (AAS) oder dem induktiv gekoppelten Plasma (ICP) analysiert werden. Diese Methoden können Spurenmetalle bis in den Bereich von Teilen pro Million oder sogar Teilen pro Milliarde nachweisen und quantifizieren.

Thermische Zersetzungs- und Stabilitätsstudien

Muffelöfen werden eingesetzt, um ein Arzneimittelprodukt kontrolliertem thermischem Stress auszusetzen. Dies hilft bei der Bestimmung seiner Stabilität und Haltbarkeit.

Durch das Aussetzen des Arzneimittels über einen festgelegten Zeitraum hohen Temperaturen können Analysten die Auswirkungen einer Langzeitlagerung oder der Exposition gegenüber extremen Versandbedingungen simulieren. Die resultierende Zersetzung wird dann gemessen, was entscheidende Daten für die Festlegung von Verfallsdaten und Lagerungsempfehlungen liefert.

Häufige Fallstricke und Einschränkungen

Obwohl ein Muffelofen ein unverzichtbares Werkzeug ist, handelt es sich um ein spezifisches Werkzeug mit klaren Einschränkungen, die man kennen sollte.

Nicht zur Analyse flüchtiger Verbindungen geeignet

Der gesamte Zweck des Veraschens besteht darin, organische Verbindungen zu zerstören. Daher kann ein Muffelofen nicht zur Analyse des pharmazeutischen Wirkstoffs (API) selbst oder anderer organischer Bestandteile verwendet werden. Seine Anwendung konzentriert sich auf den verbleibenden anorganischen Rückstand.

Ein Werkzeug für die Analyse, nicht für die Produktion

Muffelöfen sind Geräte für die Batch-Verarbeitung, die für kleine Proben im Labormaßstab konzipiert sind. Sie werden nicht zur Massentrocknung oder großtechnischen Wärmebehandlung in der Fertigung eingesetzt.

Zeit- und Energieaufwand

Das Erreichen und Halten von Temperaturen über 500 °C ist ein energieintensiver Prozess. Ein einzelner Veraschungszyklus kann vom Aufheizen bis zum Abkühlen mehrere Stunden dauern, was ihn zu einem zeitaufwändigen Schritt im Analyseworkflow macht.

Anwendung auf Ihr Ziel

Ihre Wahl der Methode hängt vollständig von der analytischen Frage ab, die Sie beantworten müssen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der gesamten anorganischen Reinheit liegt: Verwenden Sie den Muffelofen für einen Test auf „Glühverlust“ oder gravimetrisches Veraschen, um den Gesamtprozentsatz des nicht brennbaren Materials zu messen.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung spezifischer Metallverunreinigungen liegt: Verwenden Sie den Ofen als Probenvorbereitungsschritt, um eine Ascheprobe für die anschließende Analyse mittels AAS oder ICP zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Bewertung der Produktstabilität und Haltbarkeit liegt: Setzen Sie den Ofen für kontrollierte thermische Stresstests im Rahmen eines umfassenden Stabilitätsstudienprotokolls ein.

Letztendlich ist der Muffelofen ein unverzichtbares Werkzeug zur Erzeugung der präzisen analytischen Daten, die zur Gewährleistung der Reinheit, Sicherheit und Wirksamkeit pharmazeutischer Produkte erforderlich sind.

Zusammenfassungstabelle:

| Anwendung | Zweck | Hauptvorteil |

|---|---|---|

| Aschegehaltsprüfung | Messung anorganischer Verunreinigungen | Bestimmt die Reinheit von Rohstoffen und Produkten |

| Probenvorbereitung | Vorbereitung von Proben für die Elementanalyse | Ermöglicht die Spurenmetallerkenung mittels AAS/ICP |

| Thermische Zersetzungsstudien | Bewertung der Arzneimittelstabilität und Haltbarkeit | Simuliert Langzeitlagerungsbedingungen |

Benötigen Sie zuverlässige Hochtemperaturlösungen für Ihr pharmazeutisches Labor? KINTEK ist spezialisiert auf fortschrittliche Muffelöfen und andere Hochtemperatursysteme wie Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und unseren tiefgreifenden Anpassungsfähigkeiten liefern wir maßgeschneiderte Lösungen, um Ihre einzigartigen experimentellen Anforderungen für eine präzise Qualitätskontrolle zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre analytische Genauigkeit und Effizienz zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung