Ein Muffelofen wird bei 250 °C hauptsächlich verwendet, um eine sich selbst ausbreitende Verbrennungsreaktion im getrockneten Vorläufergel auszulösen. Diese spezifische thermische Behandlung zersetzt organische Bestandteile, was zu einer schnellen Freisetzung eines großen Gasvolumens führt. Das expandierende Gas verwandelt das dichte Gel in ein lockeres, hochporöses Pulver, das die Grundstruktur für einen effektiven Perowskit-Katalysator darstellt.

Kernbotschaft: Die Behandlung bei 250 °C dient nicht nur dem Trocknen, sondern ist ein Schritt zur morphologischen Kontrolle. Sie löst einen Selbstverbrennungsprozess aus, der die Porosität und Oberfläche maximiert und die potenzielle Reaktivität des Katalysators vor dem endgültigen Sintern bestimmt.

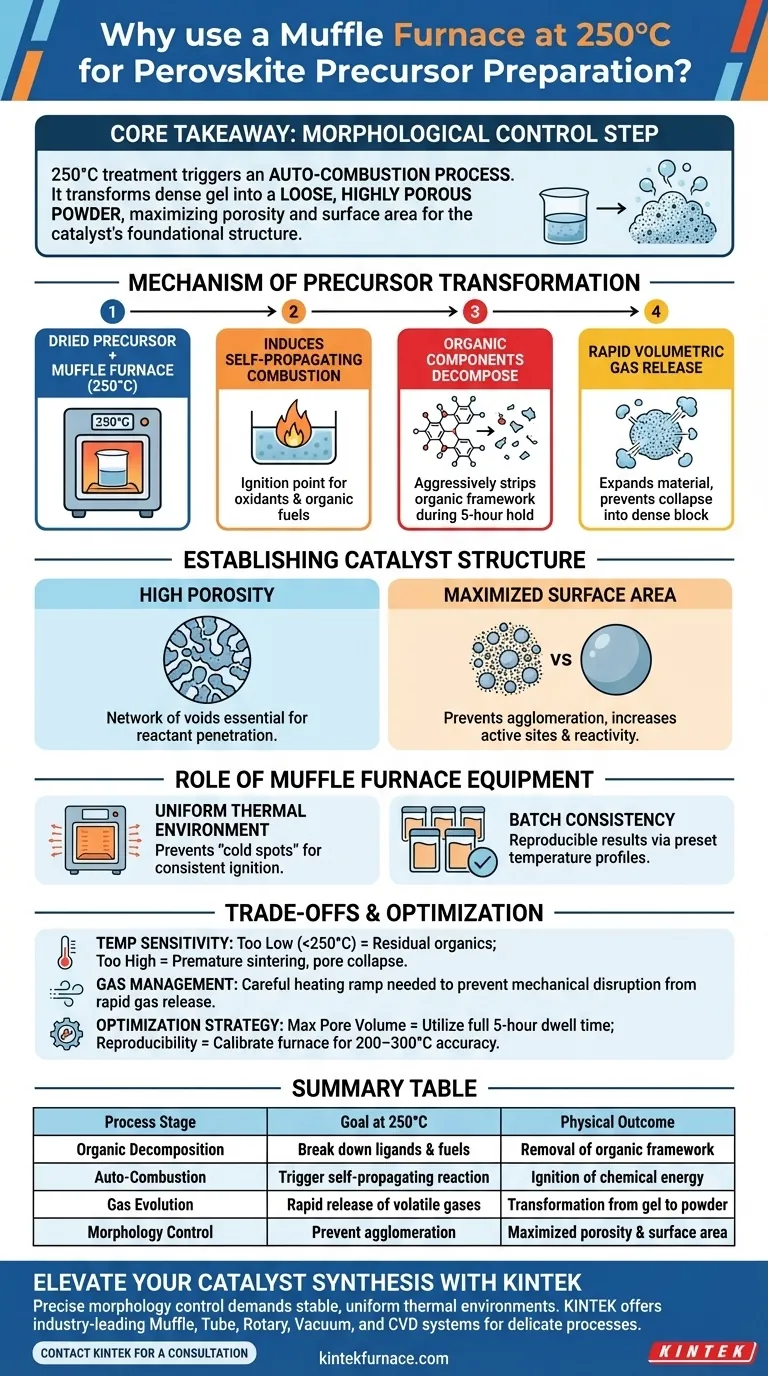

Der Mechanismus der Vorläufertransformation

Auslösung der selbstausbreitenden Verbrennung

Die Hauptfunktion des Muffelofens in dieser Phase besteht darin, eine stabile Umgebung mit mittlerer Temperatur (250 °C) bereitzustellen. Diese Temperatur wirkt als Zündpunkt für die Oxidationsmittel und organischen Brennstoffe im getrockneten Gel.

Sobald die Schwelle erreicht ist, breitet sich die Reaktion selbst aus. Sie bewegt sich durch das Material mit ihrer eigenen Energie, wobei der Ofen nur die Umgebungsbedingungen aufrechterhalten muss, anstatt die Reaktionskinetik direkt anzutreiben.

Zersetzung organischer Bestandteile

Während der fünfstündigen Haltezeit bei 250 °C zersetzen sich die organischen Liganden und Bestandteile im Inneren des Gels thermisch. Diese Zersetzung ist aggressiv und entfernt effektiv das organische Gerüst von den Metallionen.

Volumetrische Gasfreisetzung

Während sich die organischen Stoffe zersetzen, wandeln sie sich in Gase um. Da dies innerhalb der Gelstruktur schnell geschieht, zwingt das entweichende Gas das Material zur Expansion. Diese Expansion verhindert, dass das Material zu einem dichten Block zusammenfällt.

Aufbau der Katalysatorstruktur

Erzeugung hoher Porosität

Das wichtigste Ergebnis dieses Prozesses ist die physikalische Textur des entstehenden Pulvers. Die "explosive" Freisetzung von Gas hinterlässt ein Netzwerk von Hohlräumen und Poren.

Dieses poröse Netzwerk ist für die Funktion des Katalysators unerlässlich. Es stellt sicher, dass Reaktantengase oder -flüssigkeiten tief in das Material eindringen können, anstatt nur mit der äußeren Hülle zu interagieren.

Maximierung der reaktiven Oberfläche

Der Übergang von einem Gel zu einem lockeren Vorläuferpulver erhöht drastisch die spezifische Oberfläche. Durch die Verhinderung der Agglomeration in dieser frühen Phase wird sichergestellt, dass mehr aktive Zentren freigelegt werden.

Eine größere Oberfläche korreliert direkt mit einer höheren katalytischen Effizienz in der Endanwendung.

Die Rolle der Muffelofenanlage

Gleichmäßige thermische Umgebung

Während die chemische Reaktion die Porosität antreibt, sorgt der Muffelofen dafür, dass die Auslösetemperatur gleichmäßig zugeführt wird. Sein geschlossenes Design verhindert Temperaturgradienten, die zu "kalten Stellen" führen könnten, an denen die Reaktion nicht zündet.

Chargenkonsistenz

Die Stabilität des Labor-Muffelofens ermöglicht reproduzierbare Ergebnisse. Durch die Einhaltung einer voreingestellten Temperaturkurve stellt der Ofen sicher, dass jede Charge des Vorläufers das exakt gleiche Zersetzungsprofil durchläuft.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während 250 °C das Ziel für diesen speziellen Vorläufer sind, kann eine Abweichung nachteilig sein. Wenn die Temperatur zu niedrig ist, wird die Selbstverbrennung nicht ausgelöst, und es bleiben Restorganika zurück, die das Endprodukt verunreinigen. Umgekehrt könnten übermäßige Temperaturen (z. B. unkontrollierte Spitzen) zu einem vorzeitigen Sintern führen und die Poren kollabieren lassen, die Sie zu erzeugen versuchen.

Management der Gasentwicklung

Die schnelle Gasfreisetzung ist für die Porosität vorteilhaft, erfordert aber sorgfältiges Management. Die plötzliche Expansion kann den Behälter mechanisch stören oder das Pulver verstreuen, wenn die Aufheizrampe vor der Haltezeit von 250 °C zu aggressiv ist.

Optimierung Ihrer Wärmebehandlungsstrategie

Um Perowskit-Katalysatoren höchster Qualität zu gewährleisten, passen Sie Ihren Ansatz an Ihre spezifischen strukturellen Ziele an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Porenvolumens liegt: Stellen Sie sicher, dass die Temperaturhaltezeit vollständig genutzt wird (5 Stunden), um eine vollständige Gasentwicklung im gesamten Volumen des Gels zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Chargen-zu-Chargen-Reproduzierbarkeit liegt: Kalibrieren Sie den Muffelofen speziell für den Bereich von 200–300 °C, da einige Hochtemperaturöfen bei diesen niedrigeren "mittleren" Einstellungen stärker schwanken können.

Der Erfolg Ihres Katalysators hängt nicht nur von der Chemie des Gels ab, sondern auch von der Präzision der thermischen Umgebung, die sein Gerüst schafft.

Zusammenfassungstabelle:

| Prozessschritt | Ziel bei 250 °C | Physikalisches Ergebnis |

|---|---|---|

| Organische Zersetzung | Zersetzung von Liganden & Brennstoffen | Entfernung des organischen Gerüsts |

| Selbstverbrennung | Auslösung einer sich selbst ausbreitenden Reaktion | Zündung chemischer Energie |

| Gasentwicklung | Schnelle Freisetzung flüchtiger Gase | Umwandlung von Gel in Pulver |

| Morphologiekontrolle | Verhinderung von Agglomeration | Maximierte Porosität & Oberfläche |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Die präzise morphologische Kontrolle bei der Perowskit-Herstellung erfordert eine gleichmäßige thermische Umgebung und absolute Temperaturstabilität. KINTEK bietet branchenführende Heizlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die speziell für empfindliche Prozesse wie Selbstverbrennung und organische Zersetzung entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Sorgen Sie noch heute für Chargen-zu-Chargen-Konsistenz und maximieren Sie die reaktive Oberfläche Ihres Katalysators.

Kontaktieren Sie KINTEK für eine professionelle Beratung

Visuelle Anleitung

Referenzen

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie unterstützt ein Muffelofen kontrollierte Atmosphärenoperationen? Sorgen Sie für Reinheit und Präzision in Ihrem Labor

- Welcher Ofentyp wurde für das Glühen von siliziumbasiertem Material gewählt und welche waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für Hochtemperaturreinheit

- Welche experimentellen Bedingungen bietet ein industrieller Hochtemperatur-Muffelofen für thermische Spannungsprüfungen?

- Was sind die typischen technischen Spezifikationen eines Muffelofens? Schlüsselmerkmale für präzises Heizen

- Was sind die wichtigen Sicherheitsvorkehrungen bei der Verwendung eines Kammerofens? Sorgen Sie für einen sicheren und effizienten Betrieb

- Welche Rolle spielt ein Labor-Muffelofen bei der Synthese von Nickeloxid-Nanopartikeln? Experten-Einblicke

- Welche Prozessbedingungen bietet eine Hochtemperatur-Muffelofen für die Analyse von Biomassebrikettasche?

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung des Co@BaAl2O4-x-Katalysators? Wichtige Schritte für die präzise Synthese