Ein Hochtemperatur-Muffelofen bietet eine rigorose, vollständige Oxidationsumgebung, die bei extremen Temperaturen, insbesondere zwischen 800 °C und 900 °C, aufrechterhalten wird. Diese intensive thermische Einstellung ist darauf ausgelegt, die vollständige Verbrennung und Verflüchtigung aller organischen Stoffe in Biomassebrikettproben sicherzustellen, sodass nur der anorganische Rückstand zur Analyse verbleibt.

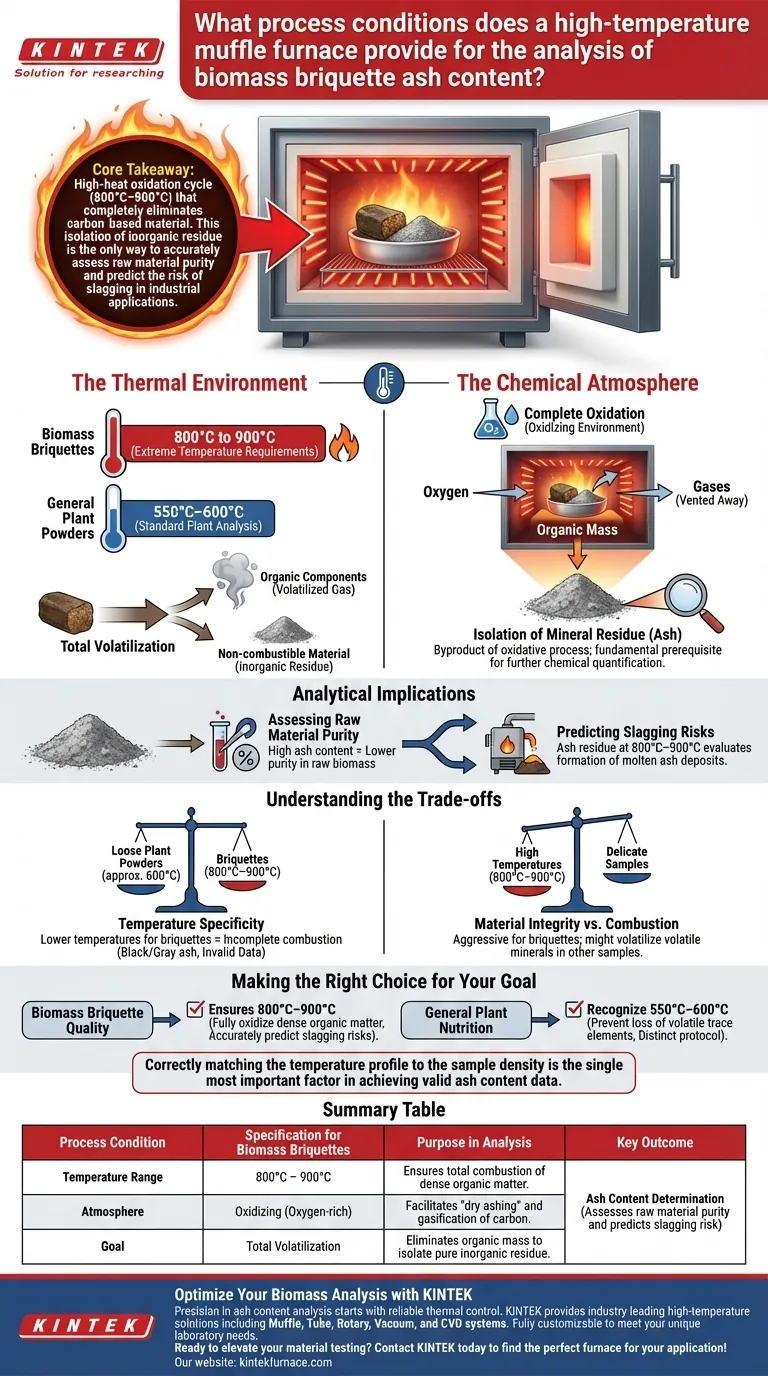

Kernbotschaft Die spezifische Prozessbedingung, die für Biomassebriketts erforderlich ist, ist ein Hochtemperatur-Oxidationszyklus (800 °C–900 °C), der das kohlenstoffbasierte Material vollständig eliminiert. Diese Isolierung des anorganischen Rückstands ist der einzige Weg, um die Reinheit des Rohmaterials genau zu beurteilen und das Risiko der Schlackebildung in industriellen Anwendungen vorherzusagen.

Die thermische Umgebung

Extreme Temperaturanforderungen

Für die spezifische Analyse von Biomassebriketts muss der Ofen Temperaturen erreichen, die signifikant höher sind als bei der Standardanalyse von Pflanzenmaterial.

Während allgemeine Pflanzenpulver bei 550 °C–600 °C verarbeitet werden können, benötigen Biomassebriketts einen Bereich von 800 °C bis 900 °C.

Vollständige Verflüchtigung

Das Hauptziel dieser Hitze ist die vollständige Entfernung organischer Bestandteile.

Bei diesen Temperaturen werden alle Kohlenstoffstrukturen verbrannt und verflüchtigt. Dies stellt sicher, dass die verbleibende Masse ausschließlich aus nicht brennbarem Material besteht.

Die chemische Atmosphäre

Vollständige Oxidation

Der Muffelofen wendet nicht nur Hitze an; er ermöglicht eine Oxidationsumgebung.

Diese Atmosphäre ermöglicht es dem Sauerstoff, gründlich mit der Probe zu reagieren. Die Kombination aus Sauerstoff und hoher Hitze treibt den "Trockenasche"-Prozess voran und wandelt organische Masse in Gase um, die abgeleitet werden.

Isolierung des Mineralrückstands

Das Nebenprodukt dieses oxidativen Prozesses ist der anorganische Mineralrückstand, allgemein als Asche bezeichnet.

Dieser Rückstand repräsentiert die nicht brennbaren Mineralien, die ursprünglich im Brikett vorhanden waren. Die Isolierung dieses Materials ist die grundlegende Voraussetzung für jede weitere chemische Quantifizierung.

Analytische Implikationen

Beurteilung der Reinheit des Rohmaterials

Die Menge der nach dem Prozess verbleibenden Asche ist ein direkter Indikator für die Brennstoffqualität.

Ein hoher Aschegehalt deutet oft auf eine geringere Reinheit des rohen Biomassenmaterials hin. Der Ofen bietet die stabilen Bedingungen, die notwendig sind, um diese Bestimmung mit hoher Präzision durchzuführen.

Vorhersage von Schlackungsrisiken

Über die einfache Reinheit hinaus hilft der Aschegehalt bei der Vorhersage des Betriebsverhaltens.

Durch die Analyse des bei 800 °C–900 °C erhaltenen Rückstands können Betreiber das Risiko der Schlackebildung – der Bildung von geschmolzenen Ascheablagerungen – während der tatsächlichen Verbrennung des Brennstoffs bewerten.

Verständnis der Kompromisse

Temperaturspezifität

Es ist entscheidend, zwischen der allgemeinen Analyse von Pflanzenmaterial und der Analyse von Biomassebriketts zu unterscheiden.

Die Anwendung der niedrigeren Temperaturen, die für lose Pflanzenpulver üblich sind (ca. 600 °C), auf Briketts kann zu einer unvollständigen Verbrennung führen. Dies ergibt schwarze oder graue Asche, die unverbrannter Kohlenstoff enthält, was die Gewichtsmessung ungültig macht und die Reinheitsdaten verfälscht.

Integrität des Materials vs. Verbrennung

Umgekehrt sind die hohen Temperaturen (800 °C–900 °C), die für Briketts erforderlich sind, aggressiv.

Obwohl für Briketts notwendig, können diese Temperaturen bei anderen empfindlichen Proben bestimmte flüchtige Mineralien verflüchtigen. Daher ist die Einhaltung des spezifischen Protokolls für die Materialart für die Genauigkeit der Daten unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von Ihren spezifischen analytischen Zielen müssen Sie sicherstellen, dass Ihre Ofenprotokolle mit der Beschaffenheit des Materials übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Qualität von Biomassebriketts liegt: Stellen Sie sicher, dass Ihr Ofen auf 800 °C–900 °C kalibriert ist, um dichte organische Materie vollständig zu oxidieren und Schlackungsrisiken genau vorherzusagen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Pflanzenernährung liegt: Beachten Sie, dass für lose Pflanzenpulver typischerweise niedrigere Temperaturen (550 °C–600 °C) verwendet werden, um den Verlust flüchtiger Spurenelemente zu verhindern, was sich vom Brikettprotokoll unterscheidet.

Die korrekte Anpassung des Temperaturprofils an die Probendichte ist der wichtigste Faktor für die Erzielung gültiger Aschegehaltsdaten.

Zusammenfassungstabelle:

| Prozessbedingung | Spezifikation für Biomassebriketts | Zweck der Analyse |

|---|---|---|

| Temperaturbereich | 800 °C – 900 °C | Gewährleistet die vollständige Verbrennung dichter organischer Materie. |

| Atmosphäre | Oxidierend (sauerstoffreich) | Ermöglicht "Trockenasche" und Vergasung von Kohlenstoff. |

| Ziel | Vollständige Verflüchtigung | Eliminiert organische Masse zur Isolierung reiner anorganischer Rückstände. |

| Schlüsselergebnis | Bestimmung des Aschegehalts | Beurteilt die Reinheit des Rohmaterials und sagt das Schlackungsrisiko voraus. |

Optimieren Sie Ihre Biomasseanalyse mit KINTEK

Präzision bei der Aschegehaltsanalyse beginnt mit zuverlässiger thermischer Kontrolle. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die rigorosen 800 °C–900 °C-Umgebungen aufrechtzuerhalten, die für eine genaue Biomassecharakterisierung erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Öfen vollständig an Ihre individuellen Laboranforderungen anpassbar und gewährleisten jedes Mal eine vollständige Verflüchtigung und konsistente Daten.

Bereit, Ihre Materialprüfung zu verbessern? Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Wartung ist für einen Muffelofen erforderlich? Sicherstellung langfristiger Zuverlässigkeit und Sicherheit

- Was sind die Kernfunktionen eines Labormuffelofens bei der Optimierung von Nickel-basierten Katalysatoren? Verbessern Sie Ihre Synthese

- Welche Rolle spielt ein industrieller Aschenofen bei der Synthese von Aktivkohle? Optimierung der Biomasseumwandlung

- Welche Art von Kühlsystem wird typischerweise in Labor-Muffelöfen verwendet? Entdecken Sie das einfache Abluftdesign für eine sichere, schrittweise Kühlung

- Wie oft sollte ein Muffelofen gewartet werden? Optimieren Sie die Leistung durch proaktive Pflege

- Welche Sicherheitsfunktionen sind in Muffelöfen integriert? Gewährleistung des Bedienerschutzes und der Gerätesicherheit

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der grünen Synthese von TiO2? Wichtige Phasen für reine Nanopartikel

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von Glas aus Reishülsenasche? Hochtemperaturpräzision