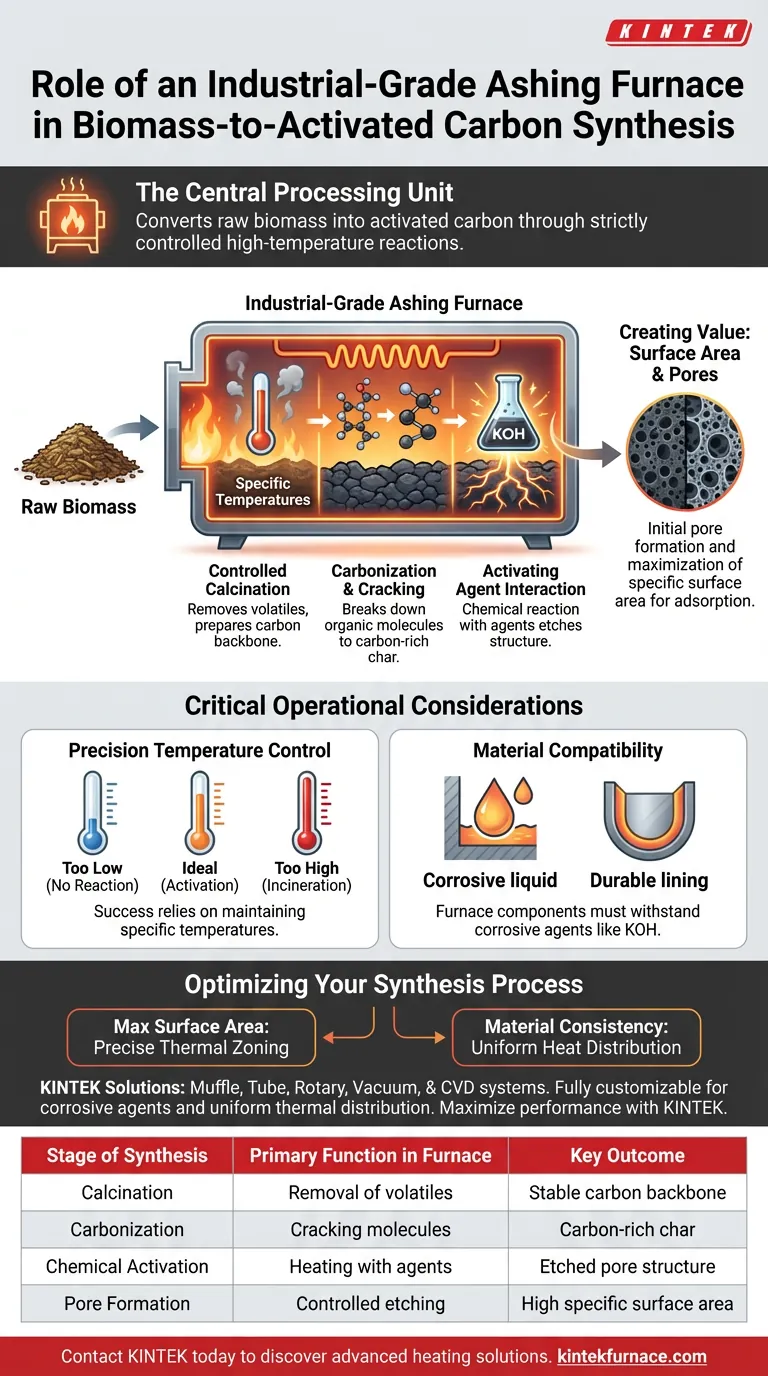

Ein industrieller Aschenofen fungiert als zentrale Verarbeitungseinheit für die Umwandlung von Rohbiomasse in Aktivkohle. Er bietet die streng kontrollierte Hochtemperaturumgebung, die erforderlich ist, um Rohmaterialien zu kalzinieren, die chemischen Reaktionen zu steuern, die für die Karbonisierung notwendig sind, und die innere Porenstruktur des Endprodukts zu gestalten.

Der Ofen verbrennt nicht einfach Abfall; er orchestriert eine präzise thermische Behandlung, die kohlenstoffhaltige Substanzen spaltet und sie mit Aktivierungsmitteln umsetzt. Dies erzeugt die hohe spezifische Oberfläche, die effektive Aktivkohle auszeichnet.

Die Mechanik der Transformation

Kontrollierte Kalzinierungsumgebung

Die Hauptfunktion des Aschenofens besteht darin, eine stabile Hochtemperaturumgebung für die Kalzinierung bereitzustellen.

Im Gegensatz zur offenen Verbrennung unterzieht dieser Prozess die Biomasse bestimmten Temperaturen, um flüchtige Bestandteile zu entfernen. Diese Wärmebehandlung bereitet das Kohlenstoffgerüst für die Aktivierung vor.

Karbonisierung und Spaltung

Im Inneren des Ofens erleichtert die intensive Hitze die Spaltung kohlenstoffhaltiger Substanzen.

Komplexe organische Moleküle in der Biomasse zerfallen in einfachere Strukturen. Dieser Schritt eliminiert Nicht-Kohlenstoff-Elemente und hinterlässt eine kohlenstoffreiche Kohle, die als Grundlage für das Endprodukt dient.

Interaktion mit Aktivierungsmitteln

Der Ofen ist das Gefäß, in dem die chemische Aktivierung stattfindet, oft unter Einbeziehung von Mitteln wie Kaliumhydroxid (KOH).

Der Ofen erhitzt die Mischung aus Biomasse und Aktivierungsmittel auf einen Punkt, an dem sie chemisch reagieren. Diese Reaktion ist entscheidend für das Ätzen der Kohlenstoffstruktur, anstatt sie zu zerstören.

Wertschöpfung: Oberfläche und Poren

Bildung von Porenstrukturen

Das bestimmende Merkmal von Aktivkohle ist ihre Porosität. Der Aschenofen treibt die initiale Bildung dieser Porenstrukturen voran.

Während die Aktivierungsmittel bei hohen Temperaturen mit dem Kohlenstoff reagieren, erzeugen sie mikroskopische Hohlräume im Material.

Maximierung der spezifischen Oberfläche

Das ultimative Ziel dieses thermischen Prozesses ist die Erzielung einer hohen spezifischen Oberfläche.

Durch die Kontrolle der Ofenparameter stellen die Betreiber sicher, dass das Material ein riesiges Netzwerk innerer Oberflächen bildet. Dies schafft die Adsorptionskapazität, die für industrielle Filtrations- und Reinigungsanwendungen erforderlich ist.

Kritische betriebliche Überlegungen

Präzise Temperaturkontrolle

Die Effektivität der Synthese hängt vollständig von der Einhaltung spezifischer Temperaturen ab.

Wenn die Temperatur zu niedrig ist, finden die Spaltungs- und Aktivierungsreaktionen nicht statt. Wenn die Temperatur zu hoch ist, kann die Biomasse vollständig verbrannt werden, was zu nutzloser Asche anstelle von Aktivkohle führt.

Materialkompatibilität

Die Verwendung von Aktivierungsmitteln wie Kaliumhydroxid führt ein korrosives Element in den Prozess ein.

Die Ofenauskleidung und die Komponenten müssen nicht nur hohen Temperaturen, sondern auch der aggressiven chemischen Natur des Aktivierungsprozesses standhalten, um eine Degradation der Ausrüstung zu verhindern.

Optimierung Ihres Syntheseprozesses

Um eine erfolgreiche Umwandlung von Biomasse in Aktivkohle zu gewährleisten, berücksichtigen Sie Ihre spezifischen Produktionsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Priorisieren Sie einen Ofen mit präziser thermischer Zonierung, um die Reaktionsgeschwindigkeit zwischen der Biomasse und dem Kaliumhydroxid zu steuern.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie eine gleichmäßige Wärmeverteilung im Ofen sicher, um ungleichmäßige Kalzinierung und inkonsistente Porenbildung zu verhindern.

Der Aschenofen ist die Brücke zwischen rohem organischem Abfall und hochwertigem industriellem Filtermaterial.

Zusammenfassungstabelle:

| Synthesestufe | Hauptfunktion im Ofen | Wichtigstes Ergebnis |

|---|---|---|

| Kalzinierung | Entfernung flüchtiger Bestandteile durch kontrollierte Hochwärme | Vorbereitung eines stabilen Kohlenstoffgerüsts |

| Karbonisierung | Spaltung komplexer organischer Moleküle | Bildung von kohlenstoffreicher Kohle |

| Chemische Aktivierung | Erhitzen von Biomasse mit Mitteln wie KOH | Ätzen der inneren Porenstruktur |

| Porenbildung | Kontrolliertes thermisches Ätzen und Reagieren | Hohe spezifische Oberfläche für Adsorption |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die Umwandlung von Biomasse in hochwertige Aktivkohle erfordert mehr als nur Hitze – sie erfordert Präzisions-Engineering. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen, die korrosiven Aktivierungsmitteln standhalten und eine gleichmäßige Wärmeverteilung liefern.

Ob Sie die Produktion skalieren oder Ihre Porenstruktur verfeinern möchten, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre Karbonisierungs- und Aktivierungsprozesse optimieren können.

Visuelle Anleitung

Referenzen

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptanwendungsgebiete von kastenförmigen Widerstandsofen?

- Welchen Zweck erfüllt ein Muffelofen in der mikrobiologischen Analyse? Absolute Sterilität und präzise Probenvorbereitung erreichen

- Wie werden Kammeröfen in industriellen Anwendungen eingesetzt? Vielseitige Chargenverarbeitung für Wärmebehandlung und mehr

- Welche strukturellen Merkmale machen Muffelöfen vielseitig für den Einsatz im Labor?Präzision, Sicherheit und Anpassungsfähigkeit

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Ilmenit-Schmelze? Verbesserung der karbothermischen Effizienz

- Warum ist eine präzise Temperaturkontrolle beim Sintern von 13-93 bioaktivem Glas entscheidend? Leitfaden für erfahrenes Wärmemanagement

- Was ist ein Muffelofen und was sind seine Haupteigenschaften? Entdecken Sie hochreine Heizlösungen

- Welche Rolle spielt ein Laborofen bei der Bestimmung der Porosität von FOPC? Gewährleistung der Präzision bei der Materialdichte