Im Kern sind kastenförmige Widerstandsofen vielseitige Arbeitspferde, die in einer bemerkenswerten Bandbreite von industriellen, Forschungs- und Umweltbereichen eingesetzt werden. Zu ihren Hauptanwendungen gehören die Wärmebehandlung von Metallen durch Verfahren wie Abschrecken und Ausgleichen, das Sintern fortschrittlicher Keramiken, die Formgebung von Glasbauteilen und die Probenvorbereitung im Labor.

Der wahre Wert eines Kastenfurnace liegt nicht nur in seiner breiten Anwendungspalette, sondern in seinem grundlegenden Design. Er bietet eine zuverlässige, gleichmäßige und präzise gesteuerte Hochtemperaturbedingung bei einfacher Bedienung und ist somit ein unverzichtbares Werkzeug für jeden Prozess, der eine konsistente thermische Behandlung erfordert.

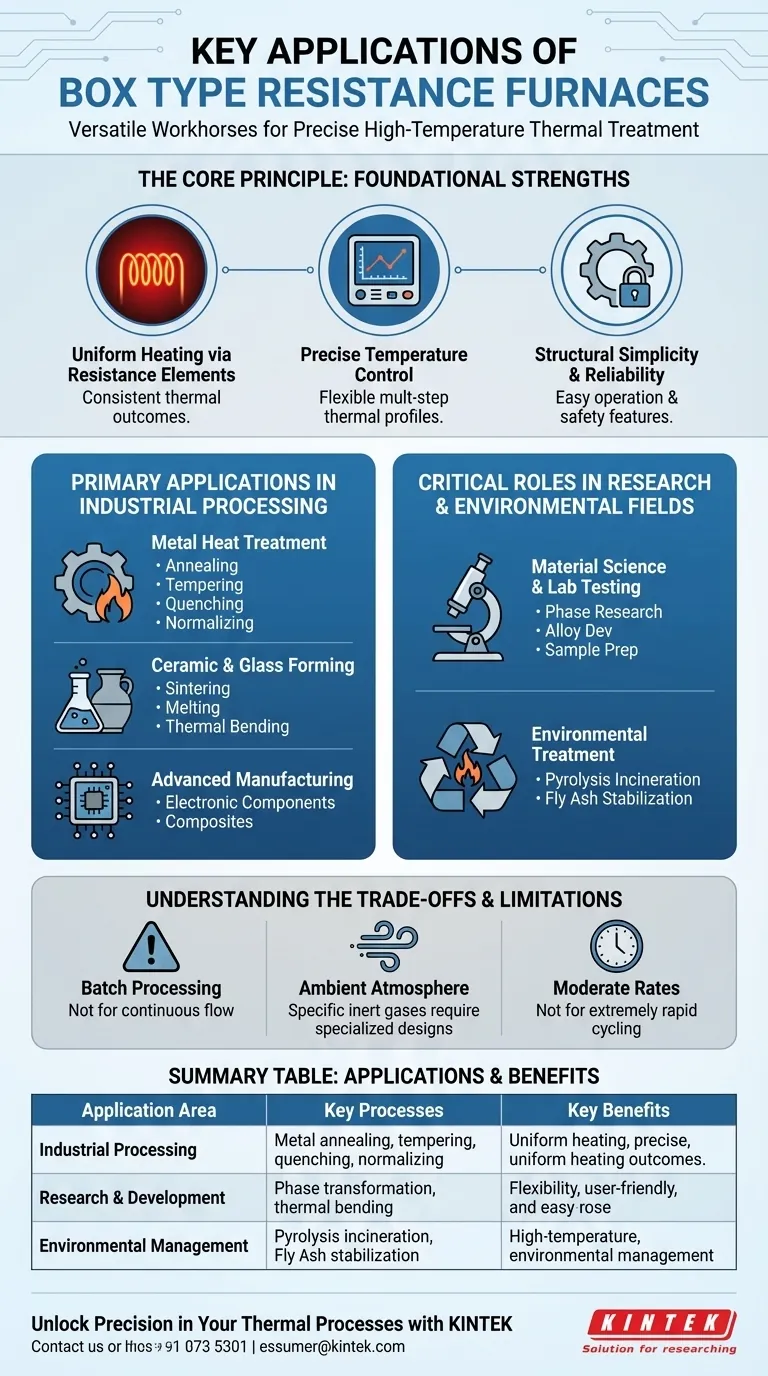

Das Kernprinzip: Warum Kastenfurnaces so vielseitig sind

Um die Anwendungen zu verstehen, muss man zuerst die grundlegenden Stärken des Ofens verstehen. Seine „universelle“ Natur ergibt sich aus einer Kombination von drei Schlüsselattributen.

Gleichmäßige Erwärmung durch Widerstandselemente

Ein Kastenfurnace verwendet elektrische Widerstandsdrähte als Heizelemente. Diese Elemente sind strategisch in einer isolierten Kammer platziert, um Wärme zu erzeugen und abzustrahlen.

Dieses Design stellt sicher, dass der gesamte Arbeitsraum und das darin befindliche Material hohe Gleichmäßigkeit der Zieltemperatur erreichen, was für konsistente Prozessergebnisse entscheidend ist.

Präzise Temperaturkontrolle

Moderne Kastenfurnaces sind mit benutzerfreundlichen digitalen Reglern ausgestattet. Dies ermöglicht es dem Bediener, einfach spezifische Temperaturen einzustellen und beizubehalten oder mehrstufige thermische Profile (Rampen, Halten und Abkühlen) zu programmieren.

Diese flexible und präzise Steuerung macht den Ofen an die unterschiedlichen Anforderungen verschiedener Materialien und Prozesse anpassbar, vom langsamen Ausgleichen von Stahl bis zum schnellen Brennen einer Keramik.

Strukturelle Einfachheit und Zuverlässigkeit

Das Design ist unkompliziert: ein isolierter Kasten, Heizelemente und ein Steuerungssystem. Diese Einfachheit macht sie nach minimaler Schulung leicht bedienbar.

Darüber hinaus sind sie auf Zuverlässigkeit und Sicherheit ausgelegt und verfügen typischerweise über Funktionen wie Übertemperaturalarme und Leckageschutz, um sowohl den Bediener als auch die Ausrüstung zu schützen.

Hauptanwendungen in der industriellen Verarbeitung

Die zuverlässige Heizleistung des Ofens macht ihn zu einem Standardwerkzeug in vielen Produktionsumgebungen.

Wärmebehandlung von Metallen

Dies ist eine Hauptanwendung, bei der die präzise Temperaturkontrolle genutzt wird, um die physikalischen und mechanischen Eigenschaften eines Metalls zu verändern. Zu den Schlüsselverfahren gehören:

- Glühen (Annealing): Erweichung von Metallen zur Verbesserung der Duktilität.

- Anlassen (Tempering): Reduzierung der Sprödigkeit von gehärtetem Stahl.

- Abschrecken (Quenching): Schnelles Abkühlen von Metall zur Härtung.

- Normalisieren (Normalizing): Verfeinerung der Kornstruktur von Stahl.

- Lösungsglühen (Solid Solution Treatment): Homogenisierung von Legierungen, wie z. B. nickelbasierten Superlegierungen für die Luft- und Raumfahrt.

Keramik- und Glasformung

Hohe Temperaturen sind für die Verarbeitung von Keramiken und Glas unerlässlich. Der Ofen bietet die kontrollierte Umgebung, die für diese heiklen Aufgaben erforderlich ist. Zu den Schlüsselverfahren gehören:

- Sintern: Brennen von verdichteten keramischen Pulvern (wie Aluminiumoxid), um ein dichtes, festes Teil herzustellen.

- Schmelzen und Brennen: Wird bei der Herstellung verschiedener Glas- und Keramikprodukte verwendet.

- Thermische Biegung: Erhitzen von Glas, beispielsweise für 3D-Mobiltelefonabdeckungen, bis es biegsam genug ist, um in eine bestimmte Form gebracht zu werden.

Fortschrittliche Fertigung

Der Ofen spielt auch eine Rolle bei der Herstellung von Hightech-Materialien und Komponenten. Zu den Schlüsselverfahren gehören:

- Herstellung elektronischer Komponenten: Brennen von Materialien zur Herstellung von Komponenten wie Widerständen und Kondensatoren.

- Verarbeitung von Verbundwerkstoffen: Dies umfasst Schritte wie die Voroxidation von Kohlenstofffasern oder das Sintern von kerammatrixverstärkten Verbundwerkstoffen (CMCs).

Kritische Rollen in Forschung und Umweltbereichen

Über den Werkboden hinaus sind Kastenfurnaces unverzichtbare Werkzeuge für Entdeckungen und Sanierung.

Materialwissenschaft und Labortests

Für Forscher ist der Kastenfurnace ein grundlegendes Werkzeug für Experimente und Probenvorbereitung. Seine Flexibilität ermöglicht eine breite Palette von Tests. Zu den Schlüsselanwendungen gehören:

- Phasenumwandlungsforschung: Beobachtung, wie sich die Kristallstruktur eines Materials bei Erwärmung ändert.

- Legierungsentwicklung: Entwicklung und Prüfung neuer Metalllegierungen.

- Allgemeine Probenvorbereitung: Erhitzen von Materialien in einen bekannten Zustand vor der weiteren Analyse.

Umweltbehandlung und Abfallwirtschaft

Die Hochtemperaturfähigkeit dieser Öfen wird für die Behandlung gefährlicher Abfälle genutzt. Zu den Schlüsselanwendungen gehören:

- Pyrolyse-Verbrennung: Zersetzung von medizinischen Abfällen bei Temperaturen über 850 °C zur ungefährlichen Entsorgung.

- Stabilisierung von Flugasche: Schmelzen von industrieller Flugasche bei hohen Temperaturen, um Schwermetalle in einer stabilen, glasartigen Matrix einzuschließen und so deren Auslaugen in die Umwelt zu verhindern.

Die Kompromisse verstehen

Obwohl der Kastenfurnace unglaublich vielseitig ist, ist er nicht die optimale Lösung für jede thermische Herausforderung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Chargenverarbeitung vs. kontinuierlicher Durchfluss

Ein Kastenfurnace ist von Natur aus ein Werkzeug für die Chargenverarbeitung (Batch Processing). Man lädt ihn, führt einen Zyklus durch und entlädt ihn. Er ist nicht für kontinuierliche Hochvolumen-Fertigungslinien konzipiert, bei denen Teile ständig durch eine Heizzone bewegt werden.

Atmosphärenbetrachtungen

Ein Standard-Kastenfurnace arbeitet in Umgebungsluft. Prozesse, die eine spezifische Inertgasatmosphäre (wie Argon) oder ein Vakuum erfordern, um Oxidation zu verhindern, erfordern spezialisiertere und komplexere Ofenkonstruktionen.

Moderate Heiz- und Abkühlraten

Aufgrund seiner isolierten Struktur und thermischen Masse weist ein Kastenfurnace moderate Heiz- und Abkühlraten auf. Für Anwendungen, die einen extrem schnellen thermischen Zyklus erfordern, wäre eine andere Spezialausrüstung wie ein System zur schnellen thermischen Verarbeitung (RTP) besser geeignet.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, gleichen Sie die Fähigkeiten des Ofens mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren metallurgischen Eigenschaften liegt: Nutzen Sie die gleichmäßige Erwärmung des Ofens für konsistente Ergebnisse beim Ausgleichen, Anlassen und Normalisieren.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Nutzen Sie seine Flexibilität und präzise Steuerung, um neue Materialien zu testen, Phasenumwandlungen zu untersuchen und Proben vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung liegt: Nutzen Sie seine Fähigkeit zum Sintern von Keramiken, Schmelzen von Glas oder zur spezialisierten Abfallbehandlung wie Pyrolyse.

Letztendlich zeichnet sich der kastenförmige Widerstandsofen dadurch aus, dass er eine unkomplizierte und zuverlässige Lösung für eine Vielzahl thermischer Verarbeitungsprobleme bietet.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Wesentliche Vorteile |

|---|---|---|

| Industrielle Verarbeitung | Wärmebehandlung von Metallen, Sintern von Keramik, Glasformung | Gleichmäßige Erwärmung, präzise Temperaturkontrolle, Zuverlässigkeit |

| Forschung & Entwicklung | Studien zu Phasenumwandlungen, Legierungsentwicklung, Probenvorbereitung | Flexibilität, benutzerfreundliche Steuerung, konsistente Ergebnisse |

| Umweltmanagement | Pyrolyse-Verbrennung, Stabilisierung von Flugasche | Hochtemperaturfähigkeit, Sicherheitsfunktionen |

| Einschränkungen | Chargenverarbeitung, Umgebungsluft, moderate Heiz-/Kühlraten | Nicht geeignet für kontinuierlichen Durchfluss oder schnelle Zyklen |

Präzision in Ihren thermischen Prozessen mit KINTEK freischalten

KINTEK nutzt außergewöhnliche F&E- und eigene Fertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der industriellen Verarbeitung, der Materialforschung oder im Umweltmanagement tätig sind, unsere Öfen liefern gleichmäßige Erwärmung, präzise Steuerung und Zuverlässigkeit, um Ihre Ergebnisse zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung