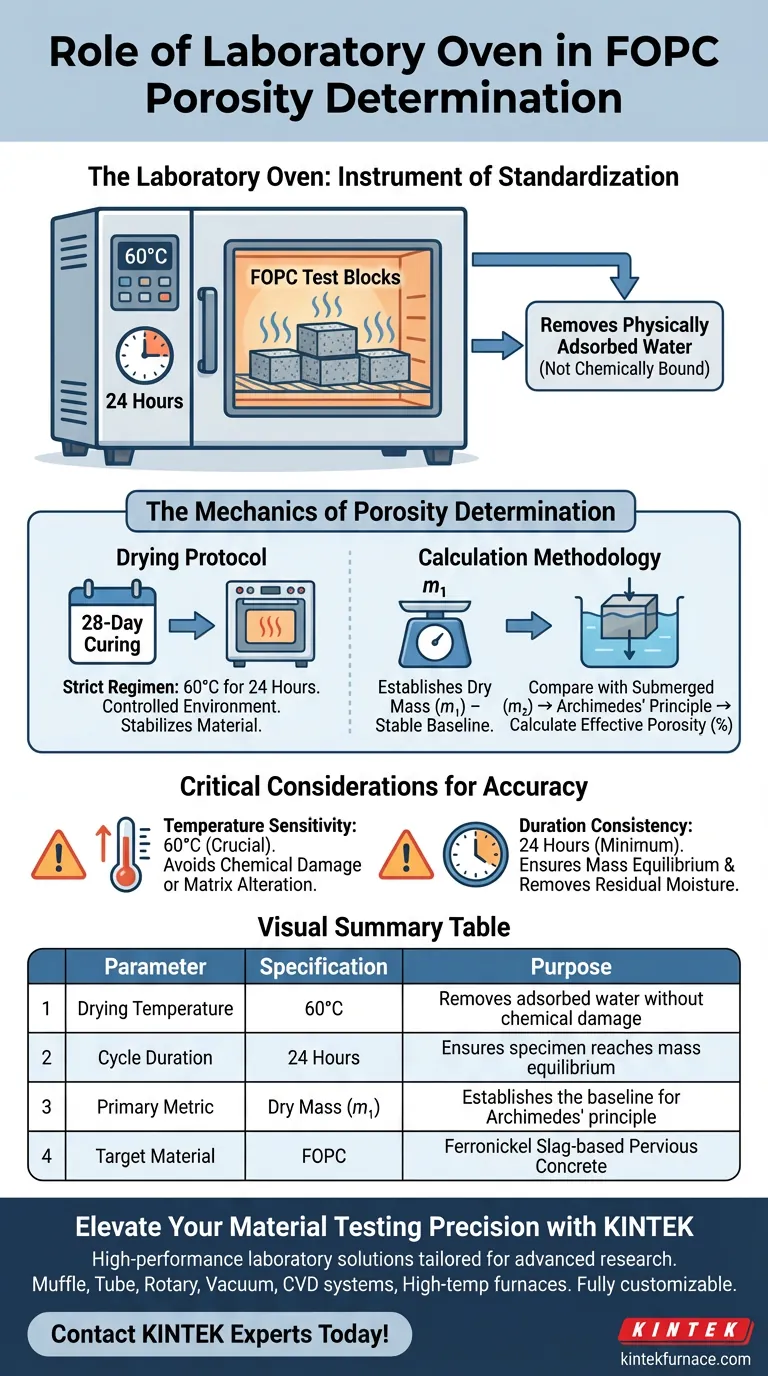

Der Laborofen dient als Standardisierungsinstrument zur Bestimmung der Porosität von pervious Beton auf Basis von Ferronickelschlagge (FOPC). Seine spezifische Rolle besteht darin, Prüfkörper nach der standardmäßigen 28-tägigen Aushärtezeit 24 Stunden lang bei einer konstanten Temperatur von 60 °C zu trocknen. Dieser Prozess ist unerlässlich, um die genaue Trockenmasse ($m_1$) durch Entfernung physikalisch adsorbierter Feuchtigkeit zu ermitteln.

Die genaue Porositätsberechnung hängt vollständig von der Festlegung einer konsistenten Trockenbasis ab. Der Laborofen stellt sicher, dass die gesamte physikalisch adsorbierte Feuchtigkeit aus der Betonmatrix entfernt wird, was einen präzisen Vergleich mit der untergetauchten Masse nach dem Prinzip von Archimedes ermöglicht.

Die Mechanik der Porositätsbestimmung

Um die Rolle des Ofens zu verstehen, müssen Sie das spezifische Protokoll verstehen, das zur Vorbereitung von FOPC-Proben für die Analyse erforderlich ist.

Das Trocknungsprotokoll

Die primäre Referenz schreibt ein strenges Trocknungsverfahren vor. Nachdem der Beton 28 Tage lang ausgehärtet ist, wird er im Laborofen bei einer spezifischen Einstellung von 60 °C für 24 Stunden platziert.

Dies ist keine willkürliche Einstellung; es ist eine kontrollierte Umgebung, die darauf ausgelegt ist, das Material zu stabilisieren, ohne es übermäßigen thermischen Schocks auszusetzen.

Entfernung von adsorbiertem Wasser

Das Ziel dieses Heizprozesses ist physikalisch adsorbiertes Wasser.

Dies bezieht sich auf Feuchtigkeit, die an der Oberfläche und den Poren des Materials haftet, aber nicht chemisch an die Struktur des Betons gebunden ist. Die Entfernung dieses Wassers ist der einzige Weg, einen echten "trockenen" Zustand zu erreichen.

Die Berechnungsmethodik

Die vom Ofen generierten Daten sind die grundlegende Variable in der mathematischen Formel zur Bestimmung der Porosität.

Ermittlung der Trockenmasse ($m_1$)

Das Gewicht der Probe nach dem 24-stündigen Ofenzyklus wird als Trockenmasse ($m_1$) aufgezeichnet.

Ohne die Fähigkeit des Ofens, eine konstante Temperatur aufrechtzuerhalten, würde diese Masse aufgrund der Umgebungsfeuchtigkeit schwanken, was die Berechnung ungültig machen würde.

Anwendung des Prinzips von Archimedes

Die Porosität wird durch den Vergleich der ofengetrockneten Masse ($m_1$) mit der untergetauchten Masse ($m_2$) berechnet.

Durch die Anwendung des Prinzips von Archimedes offenbart der Unterschied zwischen diesen beiden Zuständen das Volumen der Hohlräume (Poren) im Beton und liefert den endgültigen effektiven Porositätswert in Prozent.

Wichtige Überlegungen zur Genauigkeit

Obwohl der Prozess einfach erscheint, ist die Einhaltung der spezifischen Parameter, die in der Referenz angegeben sind, entscheidend, um Datenfehler zu vermeiden.

Temperaturempfindlichkeit

Das Protokoll gibt 60 °C an, was deutlich niedriger ist als die oft für das Trocknen von Zuschlagstoffen oder Böden verwendeten Temperaturen von über 100 °C.

Das Überschreiten dieser Temperatur könnte die zementartige Matrix beschädigen oder chemisch gebundenes Wasser austreiben, was die Porositätsergebnisse verfälschen würde.

Konsistenz der Dauer

Die 24-stündige Dauer ist die Mindestanforderung, um das Gleichgewicht sicherzustellen.

Eine Verkürzung dieses Zeitrahmens birgt das Risiko, dass Restfeuchtigkeit im inneren Kern der Probe verbleibt, was die gemessene Masse ($m_1$) künstlich erhöhen und zu einem ungenauen, niedrigeren Porositätswert führen würde.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre FOPC-Analyse zuverlässige Daten liefert, müssen Sie die Trocknungsvariablen streng kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Standardisierung liegt: Halten Sie sich strikt an die Temperatureinstellung von 60 °C, um physikalisch adsorbierte Feuchtigkeit zu entfernen, ohne die chemische Struktur des Materials zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Berechnung liegt: Stellen Sie sicher, dass der vollständige 24-Stunden-Zyklus abgeschlossen ist, um eine stabile Trockenmasse ($m_1$) für die Anwendung des Prinzips von Archimedes zu ermitteln.

Präzision im Ofen führt zu Präzision bei der endgültigen Porositätsmetrik.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Trocknungstemperatur | 60°C | Entfernt adsorbiertes Wasser ohne chemische Schäden |

| Zyklusdauer | 24 Stunden | Stellt sicher, dass die Probe ein Massengleichgewicht erreicht |

| Primäre Metrik | Trockenmasse ($m_1$) | Legt die Basis für das Prinzip von Archimedes fest |

| Zielmaterial | FOPC | Pervious Beton auf Basis von Ferronickelschlagge |

Verbessern Sie die Präzision Ihrer Materialprüfung mit KINTEK

In der anspruchsvollen Welt der Betonanalytik ist Genauigkeit nicht verhandelbar. KINTEK bietet leistungsstarke Laborlösungen, die auf fortschrittliche Forschung zugeschnitten sind. Unterstützt durch Experten in F&E und Fertigung bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierten Hochtemperaturöfen. Ob Sie die Porosität von FOPC analysieren oder komplexe zementartige Matrizen entwickeln, unsere Ausrüstung ist vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Ergebnisse zu standardisieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Zhongping Tang, Fan Feng. Performance Analysis of Ferronickel Slag-Ordinary Portland Cement Pervious Concrete. DOI: 10.3390/ma17071628

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum kann der Abkühlvorgang in einem Muffelofen langsamer sein? Entdecken Sie die Design-Kompromisse für bessere Ergebnisse

- Wie werden Kammeröfen bei der Herstellung elektronischer Bauteile eingesetzt? Wesentliche thermische Prozesse für die Elektronik

- Was sind typische Anwendungen von Muffelöfen? Wesentliche Einsatzgebiete in Labor und Industrie

- Welche Vorteile bietet die Berücksichtigung der Türöffnungsoptionen bei einem Muffelofen? Optimieren Sie Sicherheit und Effizienz in Ihrem Labor

- Wie trägt ein Elektroofen zur Energieeffizienz bei? Maximieren Sie die Heizleistung Ihres Labors

- Wie sollte die Temperatur bei der Verwendung eines Muffelofens geregelt werden? Meisterhafte Präzisionssteuerung für Sicherheit & Genauigkeit

- Was ist das Funktionsprinzip einer Muffelofen?

- Warum gelten Tiegelöfen als umweltfreundlich? Die Wahrheit über Emissionen vor Ort