Ein Hochtemperatur-Muffelofen dient als entscheidendes Werkzeug für die Phasentransformation und Reinigung bei der grünen Synthese von Titandioxid (TiO2)-Nanopartikeln. Seine Hauptaufgabe ist die Durchführung der kritischen Glühphase, typischerweise bei Temperaturen um 400°C. Diese Wärmebehandlung ist dafür verantwortlich, das anfängliche Vorläufermaterial in eine stabile, kristalline Struktur umzuwandeln und gleichzeitig organische Rückstände aus dem Syntheseprozess zu eliminieren.

Der Muffelofen treibt den wesentlichen Übergang von einem amorphen, organisch reichen Vorläufer zur reinen, kristallinen Anatasphase voran. Durch die Bereitstellung einer kontrollierten Hochtemperaturumgebung stellt er sicher, dass die endgültigen Nanopartikel die notwendige strukturelle Integrität und Reinheit für die Anwendung aufweisen.

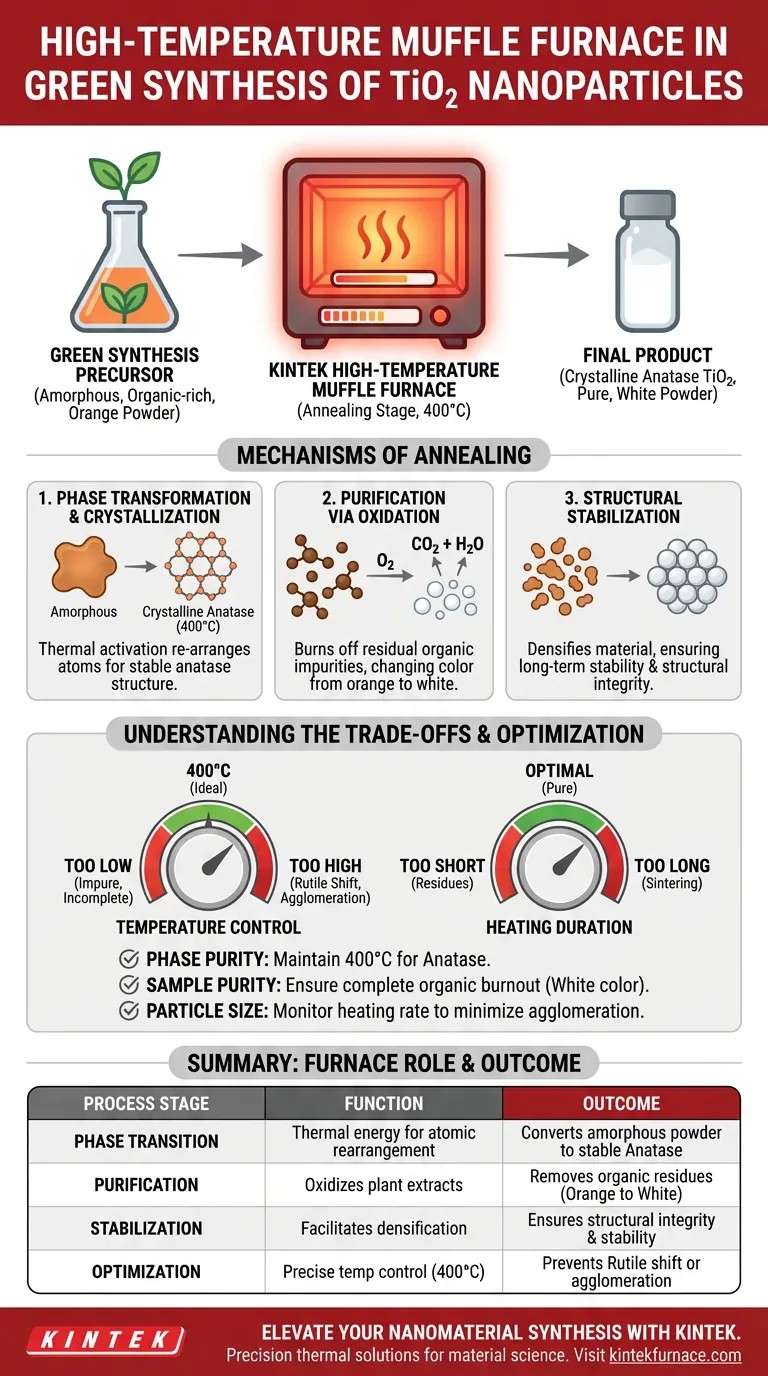

Der Mechanismus des Glühens in der grünen Synthese

Die grüne Synthesemethode verwendet typischerweise Pflanzenextrakte, wodurch das Ausgangsmaterial in einem Übergangszustand verbleibt. Der Muffelofen wirkt als Katalysator für zwei wichtige physikalische und chemische Veränderungen.

1. Phasentransformation und Kristallisation

Das aus der grünen Synthese erhaltene Anfangsprodukt ist oft ein amorphes Pulver mit einem orangefarbenen Farbton.

Die Behandlung dieses Pulvers bei etwa 400°C im Muffelofen liefert die thermische Aktivierungsenergie, die für die Kristallisation erforderlich ist.

Diese Wärmebehandlung erleichtert die Neuordnung der Atome und wandelt das Pulver in die Anatasphase um, eine spezifische und sehr stabile kristalline Form von Titandioxid.

2. Reinigung durch Oxidation

Die grüne Synthese beruht auf biologischen Mitteln wie Pflanzenextrakten, um die Metallionen zu reduzieren und zu stabilisieren. Diese organischen Verbindungen verbleiben jedoch im Vorläuferpulver.

Die Hochtemperaturumgebung des Muffelofens verbrennt diese restlichen organischen Verunreinigungen wirksam.

Dieser Reinigungsprozess ist visuell erkennbar; während die organische Substanz entfernt wird und die Kristallisation stattfindet, ändert sich die Farbe des Pulvers von orange zu weiß.

3. Strukturelle Stabilisierung

Über einfache Phasenänderungen hinaus gewährleistet der Ofen die Langzeitstabilität des Nanopartikels.

Der Glühprozess verdichtet das Material und verbessert seine strukturelle Integrität.

Ohne diesen Schritt wären die Nanopartikel wahrscheinlich instabil und würden deutliche organische Verunreinigungen aufweisen, die ihre optischen oder katalytischen Eigenschaften beeinträchtigen könnten.

Verständnis der Kompromisse

Obwohl der Muffelofen unverzichtbar ist, ist eine präzise Kontrolle der Betriebsparameter erforderlich, um eine Beeinträchtigung des Materials zu vermeiden.

Temperaturempfindlichkeit und Phasensteuerung

Die Temperatur muss streng um den eingestellten Sollwert (z. B. 400°C) gehalten werden.

Wenn die Temperatur zu niedrig ist, zersetzen sich die organischen Verunreinigungen möglicherweise nicht vollständig, was zu geringerer Reinheit und einem unvollständigen Übergang zur kristallinen Phase führt.

Umgekehrt können übermäßige Temperaturen (oft deutlich über 600°C, wie in allgemeinen Kalzinierungsprinzipien erwähnt) einen Phasenübergang von Anatas zu Rutil induzieren, was je nach beabsichtigter Anwendung unerwünscht sein kann.

Gleichmäßigkeit vs. Agglomeration

Der Ofen gewährleistet eine gleichmäßige Wärmeübertragung, die für eine konsistente Kristallisation in der gesamten Probe entscheidend ist.

Eine längere Einwirkung hoher Hitze kann jedoch manchmal zum Sintern von Partikeln führen, wodurch diese verklumpen (agglomerieren). Dies reduziert die effektive Oberfläche der Nanopartikel und kann ihre Reaktivität verringern.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Muffelofens in Ihrem Syntheseprozess zu maximieren, stimmen Sie Ihre Wärmebehandlung auf Ihre spezifischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit (Anatas) liegt: Halten Sie die Glühtemperatur streng bei 400°C, um die Anatasstruktur zu sichern, ohne eine Verschiebung zur Rutilphase zu riskieren.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit liegt: Stellen Sie sicher, dass die Dauer des Glühprozesses ausreicht, um alle pflanzlichen organischen Rückstände vollständig zu oxidieren, was durch die vollständige Farbänderung zu weiß bestätigt wird.

- Wenn Ihr Hauptaugenmerk auf der Partikelgröße liegt: Überwachen Sie die Aufheizrate und die Dauer sorgfältig, um eine Kristallisation zu erreichen und gleichzeitig die Zeit für das Sintern und Agglomerieren der Partikel zu minimieren.

Der Muffelofen ist nicht nur ein Heizgerät; er ist der Torwächter, der die endgültige Reinheit, Farbe und kristalline Identität Ihrer Titandioxid-Nanopartikel bestimmt.

Zusammenfassungstabelle:

| Prozessstufe | Funktion des Muffelofens | Ergebnis der Wärmebehandlung |

|---|---|---|

| Phasentransformation | Liefert thermische Energie für die atomare Neuordnung | Wandelt amorphes Pulver in stabile Anatasphase um |

| Reinigung | Oxidiert und verbrennt biologische Pflanzenextrakte | Entfernt organische Rückstände und ändert die Farbe von orange zu weiß |

| Stabilisierung | Ermöglicht die Materialverdichtung | Gewährleistet strukturelle Integrität und Langzeitstabilität von Nanopartikeln |

| Optimierung | Präzise Temperaturkontrolle (typischerweise 400°C) | Verhindert unerwünschte Rutilphasenverschiebung oder Partikelagglomeration |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer erfolgreichen Synthese und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollen Anforderungen der Materialwissenschaften entwickelt wurden. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie grüne Syntheseprotokolle verfeinern oder die Produktion von Titandioxid hochskalieren, die Hochtemperaturöfen von KINTEK liefern die Gleichmäßigkeit und Kontrolle, die Sie benötigen, um jedes Mal eine perfekte Phasenreinheit zu erzielen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um den idealen Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Archana Rana, Shailesh Narain Sharma. Multifaceted properties of TiO<sub>2</sub> nanoparticles synthesized using <i>Mangifera indica</i> and <i>Azadirachta indica</i> plant extracts: antimicrobial, antioxidant, and non-linear optical activity investigation for sustainable agricultural applica. DOI: 10.1039/d3ma00414g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Hochtemperatur-Muffelofenbehandlung bei der Lösungsglühen von MAR-M247? Präzise thermische Gleichmäßigkeit

- Welche Faktoren sind beim Kauf eines Kastenelektroofens zu berücksichtigen? Gewährleistung optimaler Leistung für Ihr Labor

- Was ist der Hauptvorteil eines Muffelofens? Gewährleistung von Reinheit und Langlebigkeit bei Hochtemperaturprozessen

- Warum gelten moderne Muffelöfen als energieeffizient? Entdecken Sie wichtige Innovationen für geringere Kosten

- Wie vergleicht sich ein Mikrowellen-Heizsystem mit herkömmlichen Muffelöfen? Schnelle & sichere Regeneration von Festkörperelektrolyten

- Industrielle Anwendungen von Hochtemperaturöfen für die Biochar-Analyse: Präzise Steuerung & Effizienz

- Welche Rolle spielt ein Laborofen bei der Stabilisierung von Lignin-Nanofasern? Präzises thermisches Vernetzen entschlüsseln