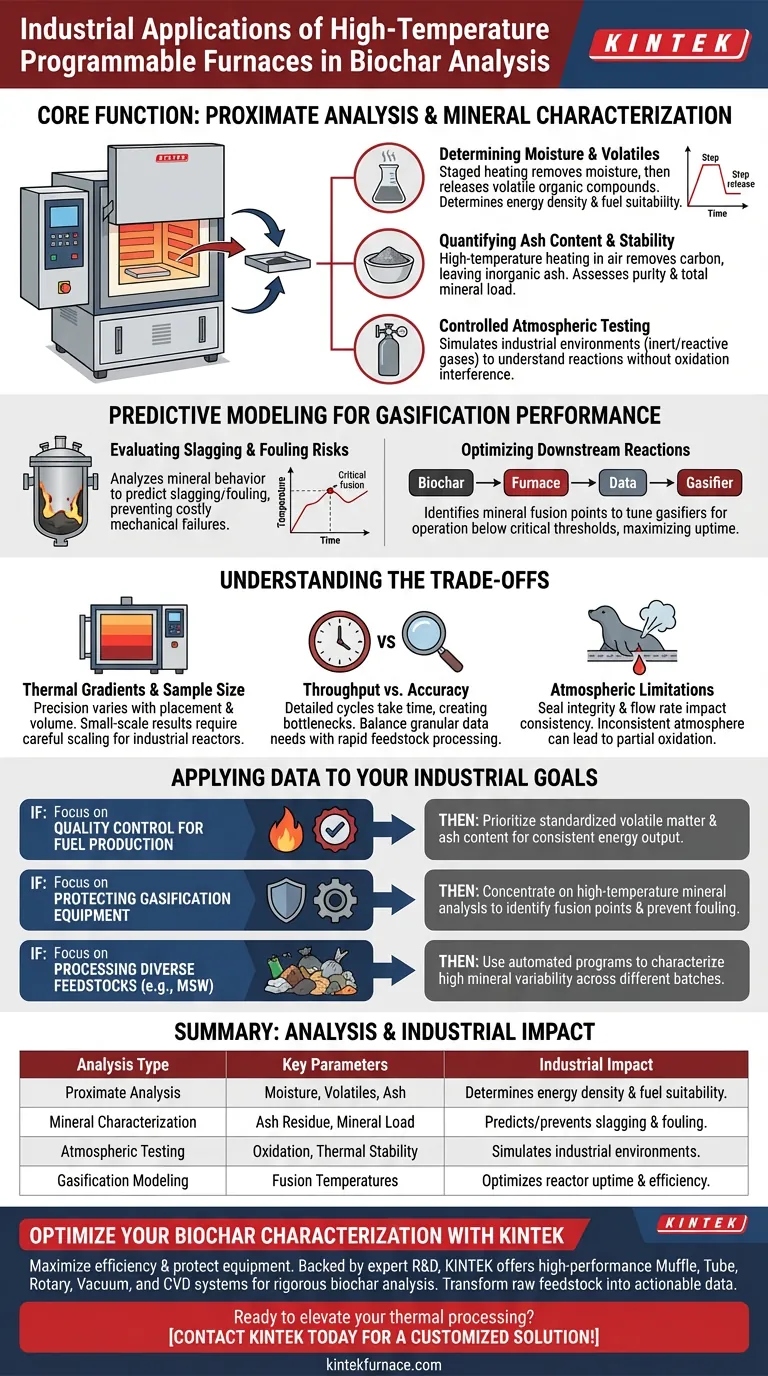

Hochtemperatur-Programmieröfen sind die primären Instrumente für die Durchführung der Nahbereichsanalyse, bei der die Feuchtigkeit, flüchtigen Bestandteile und der Aschegehalt von Biochar-Proben präzise quantifiziert werden. Durch die Automatisierung von thermischen Zyklen und die Steuerung der gasförmigen Umgebung ermöglichen diese Öfen den Industriebetreibern, die Mineralzusammensetzung zu bewerten und vorherzusagen, wie sich Biochar bei risikoreichen thermochemischen Prozessen wie der Vergasung verhalten wird.

Programmierbare Öfen bieten die thermische Präzision, die erforderlich ist, um Roh-Biochar in umsetzbare Daten bezüglich seiner chemischen Stabilität und seines Mineralgehalts umzuwandeln. Diese Charakterisierung ist entscheidend für die Minderung von Betriebsrisiken, wie z. B. der Verunreinigung von Geräten, und für die Gewährleistung der Effizienz von Abfall-zu-Energie-Umwandlungssystemen.

Charakterisierung der chemischen Zusammensetzung durch Nahbereichsanalyse

Bestimmung von Feuchtigkeit und flüchtigen Bestandteilen

Industrien nutzen programmierbare Öfen, um gestufte Heizprotokolle auszuführen, die zuerst Feuchtigkeit austreiben und dann flüchtige organische Verbindungen freisetzen. Diese Daten sind entscheidend für die Bestimmung der Energiedichte des Biochars und seiner Eignung als Brennstoff oder Bodenverbesserer.

Quantifizierung des Aschegehalts und der Stabilität

Durch Erhitzen von Proben auf hohe Temperaturen in Gegenwart von Luft entfernt der Ofen den gesamten brennbaren Kohlenstoff und hinterlässt nur den anorganischen Ascherückstand. Diese Messung ermöglicht es den Herstellern, die Reinheit des Biochars und die Gesamtmenge der im ursprünglichen Ausgangsmaterial vorhandenen Mineralien zu verstehen.

Geprüfte atmosphärische Tests

Diese Öfen ermöglichen die Einleitung von Inertgasen oder reaktiver Luft, um verschiedene industrielle Umgebungen zu simulieren. Diese Vielseitigkeit ist unerlässlich, um zu verstehen, wie Biochar unter verschiedenen thermischen Bedingungen ohne die Störung unbeabsichtigter Oxidation reagiert.

Vorhersagemodelle für die Vergasungsleistung

Bewertung von Schlacke- und Verstopfungsrisiken

Bei der industriellen Vergasung können die Mineralien im Biochar schmelzen und sich an den Reaktorwänden ablagern, ein Prozess, der als Schlackebildung oder Verstopfung bezeichnet wird. Programmierbare Öfen helfen Forschern, das Verhalten von Mineralien bei hohen Temperaturen zu analysieren, um kostspielige mechanische Ausfälle vorherzusagen und zu verhindern.

Charakterisierung von Biochar aus kommunalem Festabfall (MSW)

Biochar aus MSW enthält oft eine komplexe Mischung von Mineralien, die von Charge zu Charge erheblich variieren. Industrieanwender verlassen sich auf Ofenanalysen, um diese spezifischen Mineralprofile zu bewerten und sicherzustellen, dass das Ausgangsmaterial die Sicherheits- und Leistungsstandards für die Energieerzeugung erfüllt.

Optimierung nachgeschalteter Reaktionen

Eine präzise Temperaturkontrolle ermöglicht die Identifizierung des genauen Punktes, an dem Mineralien ihre Schmelztemperatur erreichen. Diese Informationen ermöglichen es Ingenieuren, Vergasungsanlagen so abzustimmen, dass sie knapp unter diesen kritischen Schwellenwerten arbeiten, um die Betriebszeit und Effizienz zu maximieren.

Verständnis der Kompromisse

Thermische Gradienten und Probengröße

Obwohl programmierbare Öfen eine hohe Präzision bieten, kann die Innentemperatur je nach Platzierung und Volumen der Probe leicht variieren. Ergebnisse von Kleinöfen müssen sorgfältig skaliert werden, um die Realitäten von großtechnischen Industrieöfen widerzuspiegeln.

Durchsatz vs. Genauigkeit

Detaillierte programmierte Heizzyklen können zeitaufwendig sein und in industriellen Testumgebungen mit hohem Volumen zu einem Engpass führen. Betreiber müssen oft die Notwendigkeit granularer Daten mit den praktischen Anforderungen einer schnellen Verarbeitung von Ausgangsmaterialien abwägen.

Atmosphärische Einschränkungen

Obwohl die meisten Öfen Inertgase unterstützen, können die Integrität der Dichtung und die Durchflussrate die Konsistenz der Ergebnisse beeinträchtigen. Eine inkonsistente atmosphärische Kontrolle kann zu teilweiser Oxidation führen, die die Daten über flüchtige Bestandteile und Kohlenstoffstabilität verfälscht.

Anwendung dieser Daten auf Ihre industriellen Ziele

Um die programmierbare Ofenanalyse effektiv in Ihren Arbeitsablauf zu integrieren, müssen Sie Ihre Testprotokolle mit Ihren spezifischen betrieblichen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle für die Kraftstoffproduktion liegt: Priorisieren Sie die standardisierte Bestimmung von flüchtigen Bestandteilen und Aschegehalt, um eine konsistente Energieausgabe und die Einhaltung von Vorschriften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Vergasungsanlagen liegt: Konzentrieren Sie sich auf die Hochtemperatur-Mineralanalyse, um die Schmelzpunkte zu identifizieren, die zu Schlackebildung und Verstopfung führen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Ausgangsmaterialien wie MSW liegt: Verwenden Sie automatisierte Heizprogramme, um die hohe Variabilität des Mineralgehalts über verschiedene Abfallchargen hinweg zu charakterisieren.

Durch die Beherrschung des thermischen Profils Ihres Biochars können Sie ein variables Nebenprodukt in ein vorhersehbares und hochwertiges Industriegut verwandeln.

Zusammenfassungstabelle:

| Analysetyp | Wichtige gemessene Parameter | Industrielle Auswirkung |

|---|---|---|

| Nahbereichsanalyse | Feuchtigkeit, flüchtige Bestandteile, Aschegehalt | Bestimmt Energiedichte und Kraftstofftauglichkeit. |

| Mineralcharakterisierung | Ascherückstand & Mineralgehalt | Vorhersagt und verhindert Schlackebildung und Verstopfung in Reaktoren. |

| Atmosphärischer Test | Oxidation & thermische Stabilität | Simuliert industrielle Umgebungen mit Inert- oder reaktiven Gasen. |

| Vergasungsmodellierung | Schmelztemperaturen | Optimiert die Betriebszeit des Reaktors und maximiert die Verarbeitungseffizienz. |

Optimieren Sie Ihre Biochar-Charakterisierung mit KINTEK

Maximieren Sie Ihre industrielle Effizienz und schützen Sie Ihre Ausrüstung vor kostspieligen Verstopfungen und Schlackebildungen. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Biochar-Analyse und der thermochemischen Forschung entwickelt wurden.

Unsere Labor-Hochtemperaturöfen bieten die thermische Präzision und atmosphärische Kontrolle, die Sie benötigen, um Rohmaterial in umsetzbare Daten umzuwandeln. Ob Sie MSW verarbeiten oder die Kraftstoffproduktion optimieren, wir bieten voll anpassbare Lösungen, die auf Ihre einzigartigen Laborbedürfnisse zugeschnitten sind.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Despina Vamvuka, Petros Tsilivakos. Energy Recovery from Municipal Solid Waste through Co-Gasification Using Steam or Carbon Dioxide with Olive By-Products. DOI: 10.3390/en17020304

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verhindert die Muffel- oder Kammerofen eine unkontrollierte Überhitzung? Gewährleistung eines sicheren, zuverlässigen Betriebs bei hohen Temperaturen

- Warum ist Temperaturstabilität in einem Muffelofen wichtig? Gewährleistung zuverlässiger Ergebnisse und Prozesskontrolle

- Wie unterscheidet sich eine Muffelofen von einem Standardofen? Entdecken Sie die wichtigsten Unterschiede für reine Hochtemperaturprozesse

- Warum ist ein Muffelofen für Ni- und Zn-dotierte MgO-Nanopartikel unerlässlich? Meistern Sie die Kalzinierung für die Synthese reiner Phasen

- Warum wird ein Labortrockenschrank für die Synthese von dotierten Nickeloxid-Nanopulvern benötigt? Sicherstellung der strukturellen Integrität des Materials

- Welche Faktoren sind beim Kauf eines Kastenelektroofens zu berücksichtigen? Gewährleistung optimaler Leistung für Ihr Labor

- Welche Rolle spielt eine Muffelofen bei chemischen Reaktionen? Erzielen Sie eine präzise, kontaminationsfreie thermische Verarbeitung

- Welche Anwendungen gibt es für Muffelöfen? Nutzen Sie saubere, kontrollierte Wärme für Ihr Labor