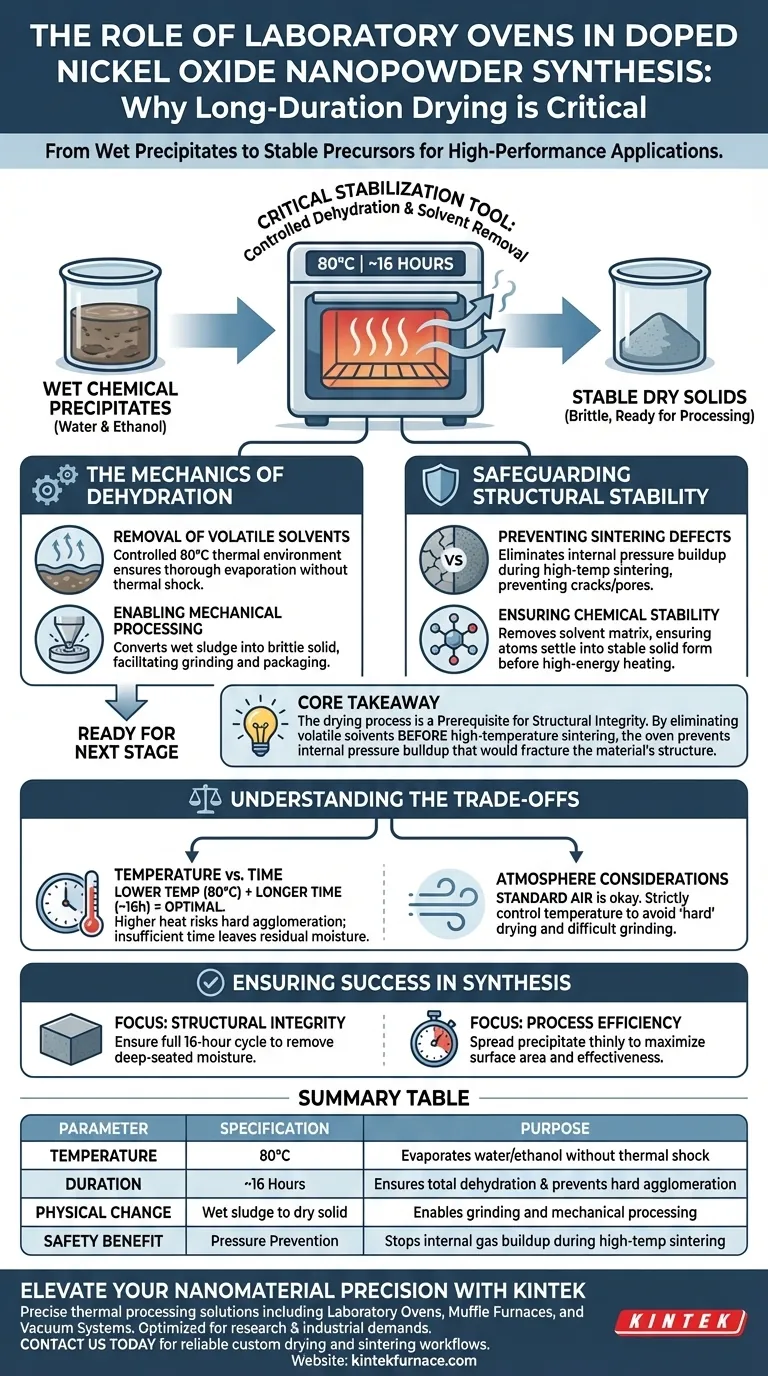

Der Labortrockenschrank dient als kritisches Stabilisierungswerkzeug bei der Synthese von dotierten Nickeloxid-Nanopulvern. Er wird speziell benötigt, um gewaschene Niederschläge zu dehydrieren – typischerweise bei einer Temperatur von 80 °C für etwa 16 Stunden. Diese lang andauernde Einwirkung entfernt effektiv Oberflächenfeuchtigkeit und restliche Ethanollösungsmittel und wandelt nasse chemische Rohstoffe in stabile trockene Feststoffe um.

Kernbotschaft Der Trocknungsprozess dient nicht nur der Verdampfung; er ist eine Voraussetzung für die strukturelle Integrität. Durch die Entfernung flüchtiger Lösungsmittel vor der Hochtemperatursinterung verhindert der Trockenschrank den Aufbau von Innendruck, der andernfalls die Struktur des Materials brechen würde.

Die Mechanik der Dehydrierung

Die Synthese von Nanopulvern beginnt oft mit der Nasschemie-Fällung. Der Labortrockenschrank schließt die Lücke zwischen dieser nassen Phase und dem endgültigen festen Zustand.

Entfernung flüchtiger Lösungsmittel

Nach den anfänglichen Waschschritten behalten die Niederschläge erhebliche Mengen an Wasser und Ethanol zurück. Der Trockenschrank bietet eine kontrollierte thermische Umgebung, um diese flüchtigen Stoffe auszutreiben. Der Betrieb bei 80 °C gewährleistet eine gründliche Verdampfung, ohne das Material einem thermischen Schock auszusetzen.

Ermöglichung der mechanischen Verarbeitung

Nasse Niederschläge sind schlammartig und können mechanisch nicht verarbeitet werden. Die lang andauernde Trocknung wandelt diesen Schlamm in einen trockenen, spröden Feststoff um. Diese physikalische Umwandlung ist notwendig, um nachfolgende Mahl- und Verpackungsschritte zu erleichtern.

Schutz der strukturellen Stabilität

Die wichtigste Funktion des Labortrockenschranks ist der Schutz des Nanomaterials während zukünftiger Verarbeitungsschritte.

Verhinderung von Sinterdefekten

Nach der Trocknung werden diese Materialien oft einer Hochtemperatursinterung unterzogen. Wenn überschüssiges Wasser oder Lösungsmittel im Material verbleibt, würde die intensive Hitze der Sinterung eine schnelle Verdampfung verursachen. Diese schnelle Ausdehnung von Gas würde die Materialstruktur stören und zu Rissen oder Poren führen, die die endgültige Qualität beeinträchtigen.

Gewährleistung der chemischen Stabilität

Die Trocknungsphase stellt sicher, dass der Niederschlag chemisch stabil ist, bevor er in hochenergetische Umgebungen gelangt. Durch die Entfernung der Lösungsmittelmatrix stellt der Trockenschrank sicher, dass sich die Atome in einer stabilen festen Form ablagern. Dies reduziert das Risiko eines strukturellen Kollapses oder unerwünschter Phasenübergänge während späterer Heizphasen.

Verständnis der Kompromisse

Obwohl der Labortrockenschrank unerlässlich ist, beinhalten die Parameter seiner Verwendung spezifische Kompromisse, die das Endprodukt beeinflussen.

Temperatur vs. Zeit

Eine niedrigere Temperatur (80 °C) wird bewusst verwendet, was eine längere Dauer (16 Stunden) erfordert. Wenn dieser Prozess mit höherer Hitze überstürzt wird, kann dies zu einer harten Agglomeration führen – bei der sich Partikel fest miteinander verbinden. Umgekehrt hinterlässt unzureichende Zeit Restfeuchtigkeit, wodurch das Material für die Sinterung ungeeignet wird.

Atmosphärenbetrachtungen

Standardtrockenschränke arbeiten an der Luft, was für Nickeloxid im Allgemeinen akzeptabel ist. Die strenge Kontrolle der Temperatur ist jedoch unerlässlich. Übermäßige Hitze während der Trocknung kann zu einer "harten" Trocknung führen, die den nachfolgenden Mahlprozess erschwert und die Partikelgrößenverteilung potenziell verändert.

Erfolg bei der Synthese sicherstellen

Um die Qualität Ihrer dotierten Nickeloxid-Nanopulver zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen Verarbeitungsziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der vollständige 16-Stunden-Zyklus abgeschlossen ist, um alle tief sitzende Feuchtigkeit zu entfernen, die während der Sinterung Risse verursachen könnte.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Verifizieren Sie, dass der Niederschlag dünn aufgetragen wird, um die Oberfläche zu maximieren, und stellen Sie sicher, dass die 16-Stunden-Dauer voll wirksam ist, anstatt verlängerte Zeit zu benötigen.

Die richtige Trocknung verwandelt ein flüchtiges Zwischenprodukt in einen robusten Vorläufer, der für Hochleistungsanwendungen bereit ist.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 80°C | Verdampft Wasser/Ethanol ohne thermischen Schock |

| Dauer | ~16 Stunden | Gewährleistet vollständige Dehydrierung & verhindert harte Agglomeration |

| Physikalische Veränderung | Nasser Schlamm zu trockenem Feststoff | Ermöglicht Mahlen und mechanische Verarbeitung |

| Sicherheitsvorteil | Druckverhinderung | Stoppt den inneren Gasaufbau während der Hochtemperatur-Sinterung |

Steigern Sie Ihre Nanomaterial-Präzision mit KINTEK

Präzise thermische Verarbeitung ist das Rückgrat der Hochleistungs-Nanopulver-Synthese. Bei KINTEK verstehen wir, dass jedes Grad und jede Stunde zählt, um strukturelle Integrität zu erreichen. Mit fachkundiger F&E und Fertigung bieten wir hochpräzise Labortrockenschränke, Muffelöfen und Vakuumsysteme, die auf die strengen Anforderungen von Forschern und industriellen Herstellern zugeschnitten sind.

Ob Sie kundenspezifische Abmessungen oder fortschrittliche programmierbare Steuerungen für die Synthese von dotiertem Nickeloxid benötigen, KINTEK bietet die Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihre Trocknungs- und Sinterprozesse zu optimieren!

Visuelle Anleitung

Referenzen

- Farzaneh Asaldoust, Maryam Taleb-Abbasi. Structural, magnetic, and optical characteristics of undoped and chromium, iron, cobalt, copper, and zinc doped nickel oxide nanopowders. DOI: 10.1038/s41598-025-85239-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum sind Kammeröfen in verschiedenen Industrien unverzichtbar? Entdecken Sie ihre vielseitigen Heizlösungen

- Was sind die Vorteile der Verwendung eines Labor-Infrarotheizofens für die PET-Abfallumwandlung? Steigerung der Energieeffizienz

- Was ist der Zweck der Öffnung an der Rückseite der Kammer in einem Muffelofen? Schalten Sie präzise Kontrolle für Ihr Labor frei

- Welche spezialisierten Prozesse kann ein Kammerofen ermöglichen? Präzise Materialumwandlung freischalten

- Was ist die Funktion eines Muffelofens im Homogenisierungsglühprozess? Gewährleistung einer präzisen Legierungsanalyse

- Wie werden Kammeröfen bei der Herstellung elektronischer Bauteile eingesetzt? Wesentliche thermische Prozesse für die Elektronik

- Was sind die Einschränkungen eines Muffelofens? Wichtige Beschränkungen für Hochtemperaturanwendungen

- Welche Branchen profitieren von der Verwendung von Muffelöfen? Wesentliche Anwendungen in 8 Schlüsselbereichen