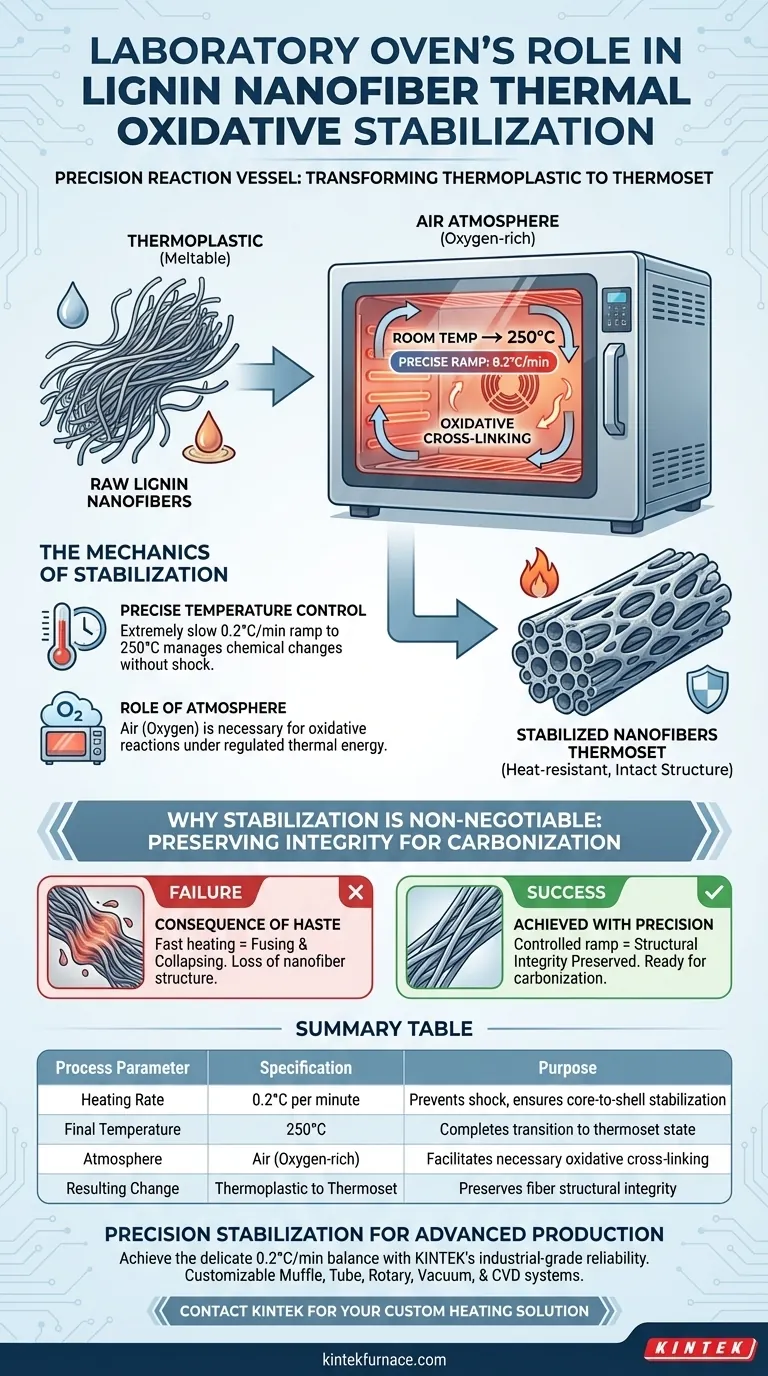

Der Laborofen fungiert als präzise Reaktionskammer für die thermisch-oxidative Stabilisierung von Lignin-Nanofasermembranen. Seine Aufgabe ist die Durchführung eines streng kontrollierten Heizprogramms – insbesondere das langsame Aufheizen von Raumtemperatur auf 250 Grad Celsius mit einer Rate von 0,2 Grad Celsius pro Minute – in einer Luftatmosphäre. Diese kontrollierte Umgebung treibt die chemische Vernetzung voran, die erforderlich ist, um die Fasern von einem schmelzbaren Zustand in eine hitzebeständige Struktur umzuwandeln.

Die Hauptfunktion des Laborofens besteht darin, die Lignin-Nanofasern von einem thermoplastischen in einen duroplastischen Zustand zu überführen. Diese Stabilisierungsphase verhindert, dass die Fasern während der Karbonisierung schmelzen oder kollabieren, und bewahrt die strukturelle Integrität der Membran.

Die Mechanik der Stabilisierung

Präzise Temperaturkontrolle

Der Stabilisierungsprozess beruht auf einer extrem langsamen und gleichmäßigen Temperaturerhöhung. Der Laborofen ist so programmiert, dass er die Temperatur mit einer Rate von nur 0,2 Grad Celsius pro Minute erhöht.

Diese langsame Aufheizrate wird fortgesetzt, bis die Kammer 250 Grad Celsius erreicht. Dieses allmähliche Erhitzen ist unerlässlich, um die chemischen Veränderungen in der Faser zu steuern, ohne das Material zu schockieren.

Die Rolle der Atmosphäre

Im Gegensatz zu Vakuum- oder Inertgasöfen nutzt dieser Prozess eine Luftatmosphäre.

Die Anwesenheit von Sauerstoff ist notwendig, um die oxidativen Reaktionen zu ermöglichen. Der Ofen hält diese Umgebung aufrecht und reguliert gleichzeitig streng die auf die Nanofasern angewendete thermische Energie.

Warum Stabilisierung unverzichtbar ist

Von Thermoplast zu Duroplast

Rohe Lignin-Nanofasern sind von Natur aus thermoplastisch. Das bedeutet, dass sie bei Einwirkung hoher Hitze ohne Vorbereitung wie eine Flüssigkeit erweichen und fließen.

Der Ofen ermöglicht die Vernetzung zwischen den Fasermolekülen. Diese chemische Veränderung wandelt das Material in eine duroplastische Struktur um, die unter Hitze aushärtet, anstatt zu schmelzen.

Bewahrung der strukturellen Integrität

Das ultimative Ziel des Einsatzes des Ofens ist die Vorbereitung des Materials für die anschließende Hochtemperatur-Karbonisierung.

Wenn die Fasern während der Stabilisierung schmelzen oder kollabieren, geht die feine Nanofaserstruktur verloren. Der Ofen stellt sicher, dass die Fasern ihre Form und Integrität behalten und verhindert, dass sie während späterer Verarbeitungsschritte zu einer festen Masse verschmelzen.

Kritische Prozessvariablen und Risiken

Die Folgen von Eile

Die spezifische Aufheizrate (0,2 °C/min) ist kein Vorschlag; sie ist ein kritischer Parameter.

Wenn der Ofen das Material zu schnell erhitzt, kann sich die äußere Hülle der Faser stabilisieren, während der Kern thermoplastisch bleibt. Dies kann zu Defekten oder strukturellem Versagen führen, wenn die Temperatur weiter ansteigt.

Temperaturgleichmäßigkeit

Der Ofen muss eine gleichmäßige Wärmeverteilung im gesamten Kammerbereich aufrechterhalten. Kalte Stellen oder Schwankungen können zu einer ungleichmäßigen Vernetzung führen, wodurch Teile der Membran anfällig für Schmelzen werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung hochwertiger Lignin-Nanofasermembranen zu gewährleisten, beachten Sie bei Ihrer Stabilisierungsausrüstung Folgendes:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen die strenge Aufheizrate von 0,2 °C/min ohne Schwankungen aufrechterhalten kann, um eine vollständige Umwandlung von thermoplastisch zu duroplastisch zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überprüfen Sie, ob der Luftstrom im Ofen ausreicht, um den notwendigen Sauerstoff für die oxidative Vernetzung über die gesamte Membranoberfläche zu liefern.

Letztendlich liefert der Laborofen die präzise thermische Umgebung, die erforderlich ist, um die Nanofaserstruktur zu fixieren und die abschließende Karbonisierungsphase zu ermöglichen.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation | Zweck |

|---|---|---|

| Aufheizrate | 0,2 °C pro Minute | Verhindert Materialschock und gewährleistet Kern-zu-Schale-Stabilisierung |

| Endtemperatur | 250 °C | Schließt den Übergang in einen hitzebeständigen duroplastischen Zustand ab |

| Atmosphäre | Luft (sauerstoffreich) | Ermöglicht notwendige oxidative chemische Vernetzung |

| Ergebnisänderung | Thermoplast zu Duroplast | Bewahrt die strukturelle Integrität der Faser während der Karbonisierung |

Präzisionsstabilisierung für die fortschrittliche Nanofaserproduktion

Das Erreichen des empfindlichen Gleichgewichts von Aufheizraten von 0,2 °C/min erfordert industrielle Zuverlässigkeit und thermische Gleichmäßigkeit. KINTEK bietet Hochleistungs-Laborlösungen, die auf die Forschung mit komplexen Materialien zugeschnitten sind. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Stabilisierungs- und Karbonisierungsanforderungen angepasst werden können.

Kompromittieren Sie nicht die strukturelle Integrität Ihrer Lignin-Membranen. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Heizlösung zu finden.

Visuelle Anleitung

Referenzen

- Reima Herrala, Jaana Vapaavuori. Functionalizing Lignin‐Based Nanofiber Electrodes with Gold Using Electrochemically Assisted Aqueous Reduction. DOI: 10.1002/admi.202400748

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt das Design von Muffelöfen zur Langlebigkeit der Heizelemente bei? Lebensdauer durch Schutzisolierung verlängern

- Welche industriellen Anwendungen haben Muffelöfen bei der Wärmebehandlung? Präzisionslösungen für Hightech-Industrien

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von ZnO/CuO? Master-Synthese von Nanokompositen

- Was macht Kastenöfen für anspruchsvolle Anwendungen geeignet? Entwickelt für Präzision und Langlebigkeit bei hochkomplexen Prozessen

- Wie trägt ein Hochtemperatur-Boxwiderstandsofen zur Synthese von siliziumdotierten Rutheniumdioxid-Katalysatoren bei?

- Welche Industrien nutzen Kammeröfen? Das unverzichtbare Werkzeug für die industrielle Wärmebehandlung

- Welche Rolle spielt eine industrielle Muffelofen bei der Kalzinierung von Y211? Beherrschen Sie die Einkristallsynthese

- Wie stellt ein Laborkammerofen die Qualität von TiO2-NiO-Dünnschichten sicher? Optimierung der Präzision der Wärmebehandlung