Kurz gesagt, ein Muffelofen verlängert die Lebensdauer seiner Heizelemente durch ein Design, das auf Isolation ausgerichtet ist. Durch die Platzierung der Heizelemente außerhalb einer separaten inneren Kammer (des „Muffels“) schützt der Ofen sie physisch vor korrosiven Dämpfen, versehentlichem Kontakt und den bei Hochtemperaturprozessen entstehenden rauen chemischen Nebenprodukten.

Das Kernprinzip ist Schutz durch Trennung. Der Muffel des Ofens wirkt als Barriere und schont die empfindlichen und teuren Heizelemente vor der flüchtigen Umgebung im Inneren der Heizkammer, was sich direkt in einer längeren Betriebsdauer und höherer Zuverlässigkeit niederschlägt.

Das Kernprinzip: Isolation als Schutz

Die Langlebigkeit eines Muffelofens ist kein Zufall; sie ist das direkte Ergebnis eines Designs, das der Trennung der Wärmequelle vom zu erhitzenden Material Priorität einräumt.

Der „Muffel“ als physischer Schutzschild

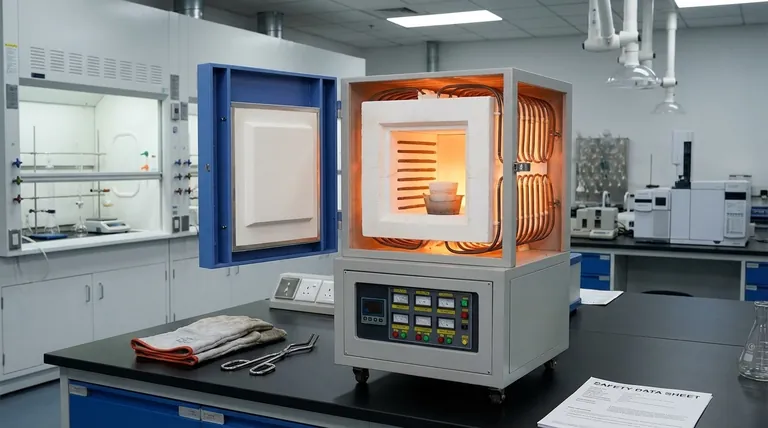

Das bestimmende Merkmal ist der Muffel selbst – eine isolierte Innenkammer, die typischerweise aus hochreiner Keramik gefertigt ist.

Die Heizelemente sind um die Außenseite dieser Kammer gewickelt. Sie heizen den Muffel, der wiederum seine Wärme gleichmäßig auf den Inhalt im Inneren abstrahlt. Diese indirekte Heizmethode ist grundlegend für deren Schutz.

Schutz vor korrosiven Dämpfen und Gasen

Viele Materialien setzen beim Erhitzen auf hohe Temperaturen Dämpfe oder Abgase frei, die stark korrosiv sind.

Direkte Einwirkung dieser chemischen Substanzen würde die Heizelemente schnell verschlechtern, sie spröde machen und vorzeitig zum Ausfall bringen. Der abgedichtete Muffel schließt diese Nebenprodukte ein und hält die Elemente unversehrt.

Verhinderung von Kontamination und physischer Beschädigung

Verschüttungen, Spritzer oder Pulver aus den verarbeiteten Materialien können freiliegende Heizelemente direkt berühren und beschädigen.

Das Muffeldesign macht diese Art der direkten physikalischen Kontamination unmöglich und verhindert Kurzschlüsse oder chemische Reaktionen, die die Elemente sonst zerstören würden.

Wie Isolierung die Lebensdauer und Effizienz verbessert

Über den Muffel selbst hinaus spielen die Gesamtkonstruktion und Isolierung eine entscheidende sekundäre Rolle bei der Verlängerung der Lebensdauer von Heizelementen.

Reduzierung thermischer Belastung durch stabile Temperaturen

Muffelöfen verwenden dicke, hochwertige Keramikfaserisolierung, um Wärmeverluste zu minimieren. Dies schafft eine hochstabile thermische Umgebung.

Diese Stabilität ermöglicht kontrollierte, langsame Temperaturänderungen. Sie vermeidet die schnellen Aufheiz- und Abkühlzyklen – bekannt als thermischer Schock –, die eine Hauptursache für Ermüdung und letztendlichen Ausfall aller Hochtemperatur-Heizelemente sind.

Steigerung der Effizienz zur Reduzierung der Arbeitsbelastung

Eine überlegene Isolierung bedeutet, dass der Ofen die Wärme extrem gut speichert. Die Heizelemente müssen nicht so häufig ein- und ausgeschaltet werden, um eine eingestellte Temperatur zu halten.

Weniger Schaltzyklen und eine geringere Gesamt-Einschaltdauer reduzieren den kumulativen Verschleiß der Elemente und tragen erheblich zu einer längeren Betriebszeit bei. Dieses Design macht den Ofen sowohl langlebig als auch energieeffizient.

Die wichtigsten Kompromisse verstehen

Obwohl das Design sehr effektiv ist, ist es wichtig, seine inhärenten Eigenschaften und Anforderungen zu erkennen.

Indirekte Erwärmung vs. Geschwindigkeit

Der primäre Kompromiss ist die Heizgeschwindigkeit. Da die Wärme zuerst durch die Muffelwand übertragen werden muss, bevor sie die Probe erreicht, kann die Aufheizzeit etwas langsamer sein als bei Öfen mit freiliegenden Elementen.

Dies ist jedoch ein notwendiger Kompromiss für die massive Zunahme der Lebensdauer, Sicherheit und Heizgleichmäßigkeit der Elemente.

Material der Elemente ist immer noch wichtig

Das Schuttdesign kommt allen Arten von Heizelementen zugute, von Standarddrähten und Siliziumkarbid (SiC)-Stäben bis hin zu Siliziummolybdän (MoSi2)-Stäben.

Selbst bei diesem Schutz bleibt die Wahl des Elementmaterials entscheidend. Jedes Material hat seine eigene maximale Temperaturbeständigkeit und chemische Beständigkeit, die seine Eignung für bestimmte Anwendungen bestimmen.

Design eliminiert Wartung nicht

Ein überlegenes Design reduziert die Abnutzungsrate, eliminiert sie jedoch nicht. Regelmäßige Überprüfung der Heizelemente auf Anzeichen von Verschlechterung, Kontrolle der Integrität der Muffelkammer und Überprüfung der Temperaturkalibrierung bleiben für die langfristige Leistung unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie dieses Design verstehen, können Sie die Geräte effektiver nutzen und deren Lebensdauer verlängern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Geräte liegt: Führen Sie wann immer möglich kontrollierte, langsame Auf- und Abkühlzyklen durch, um thermische Schocks zu minimieren, auch wenn der Ofen darauf ausgelegt ist, diese zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Das Muffeldesign ist von Natur aus überlegen, da es verhindert, dass Nebenprodukte der Heizelemente (wie Staub aus alternder Isolierung) Ihre Proben kontaminieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Die Isolierung der elektrischen Heizelemente vom Kammerinneren reduziert das Risiko von elektrischen Fehlfunktionen oder Reaktionen mit flüchtigen Proben drastisch.

Indem Sie anerkennen, dass ein Muffelofen als komplettes System konstruiert ist, können Sie dessen Zuverlässigkeit auf Jahre hinaus sichern.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Langlebigkeit der Heizelemente |

|---|---|

| Isolation der Muffelkammer | Schützt die Elemente vor korrosiven Dämpfen und physischen Schäden |

| Indirekte Erwärmung | Reduziert die Einwirkung rauer chemischer Nebenprodukte |

| Hochwertige Isolierung | Minimiert thermische Belastung und Schaltzyklen |

| Kontrollierte Temperaturwechsel | Verhindert thermischen Schock und Elementermüdung |

Maximieren Sie die Effizienz Ihres Labors und die Lebensdauer Ihrer Geräte mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung exzellenter F&E und eigenständiger Fertigung liefern wir vielfältigen Laboratorien zuverlässige Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Öfen Ihre Prozesse und Haltbarkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung