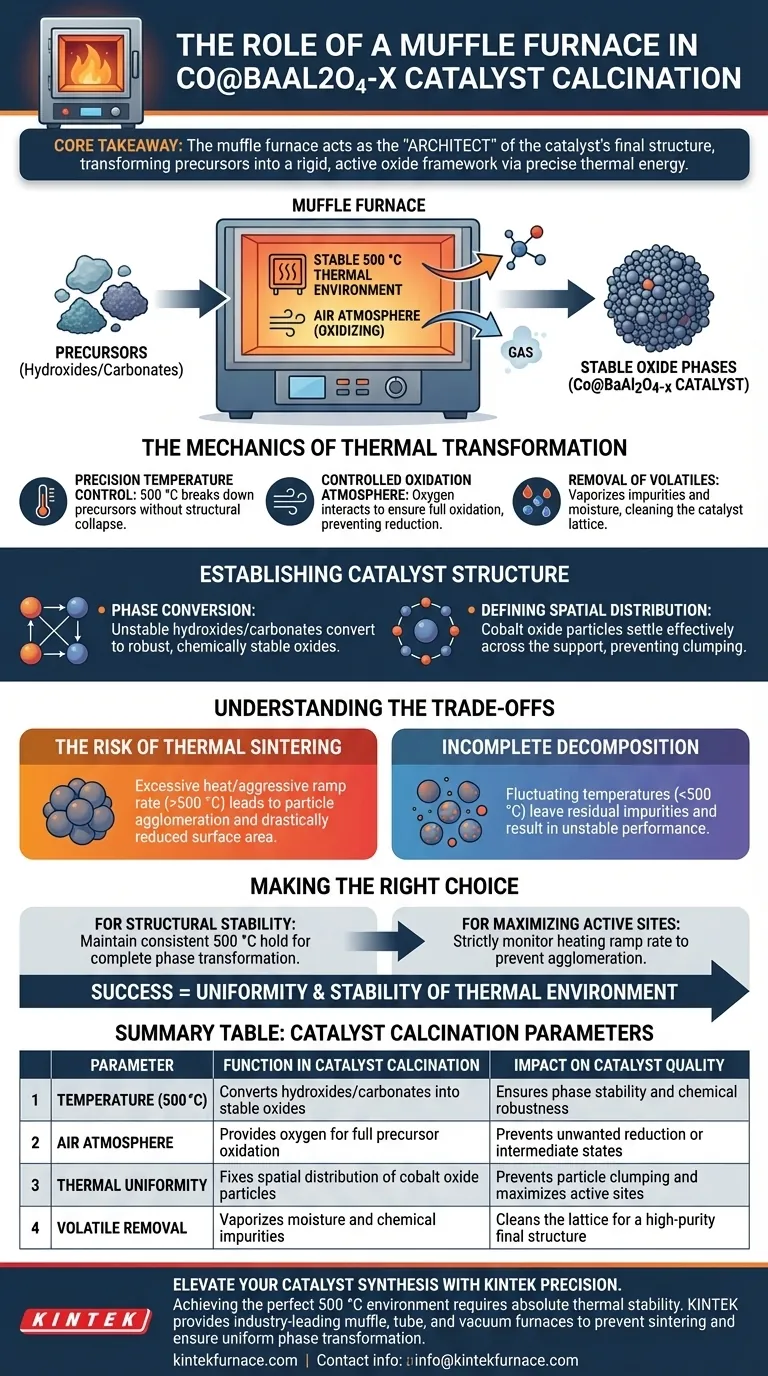

Die Hauptrolle eines Muffelofens in diesem Prozess besteht darin, eine stabile, kontrollierte thermische Umgebung bei 500 °C unter Luftatmosphäre bereitzustellen. Diese spezifische Wärmebehandlung wandelt die instabilen Hydroxid- oder Carbonatvorläufer – die durch Co-Präzipitation entstehen – in thermisch stabile Oxidphasen um. Über das einfache Trocknen hinaus treibt dieser Schritt die chemischen Reaktionen an, die notwendig sind, um flüchtige Verunreinigungen zu entfernen und die räumliche Verteilung von Kobaltoxidpartikeln auf dem Barium-Aluminiumoxid-Träger zu fixieren.

Kernbotschaft: Der Muffelofen fungiert als "Architekt" der endgültigen Struktur des Katalysators. Durch die Zufuhr präziser thermischer Energie in einer oxidierenden Atmosphäre wandelt er chemische Rohvorläufer in ein starres, aktives Oxidgerüst mit der richtigen räumlichen Anordnung um, die für die katalytische Leistung erforderlich ist.

Die Mechanik der thermischen Umwandlung

Präzise Temperaturkontrolle

Der Muffelofen hält eine strenge Temperatur von 500 °C. Dieses spezifische thermische Energieniveau ist so kalibriert, dass es hoch genug ist, um Vorläufer abzubauen, aber kontrolliert genug, um den Kollaps der Materialstruktur zu verhindern.

Kontrollierte Oxidationsatmosphäre

Der Prozess findet spezifisch unter "Luftatmosphäre" statt. Der Muffelofen ermöglicht die Interaktion von Sauerstoff mit der Probe und stellt sicher, dass die Vorläufer vollständig oxidieren und nicht reduzieren oder in einem Zwischenzustand verbleiben.

Entfernung von flüchtigen Stoffen

Während der Co-Präzipitation werden verschiedene Verunreinigungen und Feuchtigkeit im Feststoff eingeschlossen. Der Ofen liefert den thermischen Antrieb, der erforderlich ist, um diese flüchtigen Komponenten zu verdampfen und das Katalysatorgitter effektiv zu reinigen, bevor sich die endgültige Struktur festigt.

Etablierung der Katalysatorstruktur

Phasenumwandlung

Das Rohmaterial gelangt als Hydroxide oder Carbonate in den Ofen, die für diese Anwendung chemisch instabil sind. Die Wärmebehandlung treibt eine Festphasenreaktion an, die diese Verbindungen in robuste Oxide (Co@BaAl2O4-x) umwandelt, die chemisch stabil und betriebsbereit sind.

Definition der räumlichen Verteilung

Dies ist wohl die wichtigste Funktion. Wenn die Vorläufer zerfallen, lagern sich die Kobalt-Spezies auf dem Träger ab. Die gleichmäßige Hitze des Ofens stellt sicher, dass die Kobaltoxidpartikel effektiv über den Barium-Aluminiumoxid-Träger verteilt werden und sich nicht zufällig verklumpen.

Verständnis der Kompromisse

Das Risiko des thermischen Sinterns

Während Hitze für die Bildung notwendig ist, können übermäßige Hitze oder mangelnde Kontrolle zum Sintern führen. Wenn die Temperatur die optimalen 500 °C erheblich überschreitet oder die Aufheizrate zu aggressiv ist, können sich die Partikel agglomerieren, was die Oberfläche und die katalytische Aktivität drastisch reduziert.

Unvollständige Zersetzung

Umgekehrt, wenn die Temperatur unter den Zielwert schwankt oder die Dauer unzureichend ist, werden die Hydroxid- oder Carbonatvorläufer möglicherweise nicht vollständig zersetzt. Dies hinterlässt Restverunreinigungen im Gitter, was zu einem instabilen Katalysator mit unvorhersehbarer Leistung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von Co@BaAl2O4-x-Katalysatoren zu optimieren, beachten Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Ofen eine konstante Haltezeit bei 500 °C aufrechterhält, um die vollständige Phasenumwandlung von Hydroxiden in robuste Oxide zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Zentren liegt: Überwachen Sie streng die Aufheizrate, um eine schnelle Agglomeration zu verhindern und sicherzustellen, dass die Kobaltoxidpartikel gut auf dem Träger dispergiert bleiben.

Der Erfolg hängt nicht nur vom Erreichen von 500 °C ab, sondern von der Gleichmäßigkeit und Stabilität der vom Ofen bereitgestellten thermischen Umgebung.

Zusammenfassungstabelle:

| Parameter | Funktion bei der Katalysator-Kalzinierung | Auswirkung auf die Katalysatorqualität |

|---|---|---|

| Temperatur (500 °C) | Wandelt Hydroxide/Carbonate in stabile Oxide um | Gewährleistet Phasenstabilität und chemische Robustheit |

| Luftatmosphäre | Liefert Sauerstoff für die vollständige Vorläuferoxidation | Verhindert unerwünschte Reduktion oder Zwischenzustände |

| Thermische Gleichmäßigkeit | Fixiert die räumliche Verteilung von Kobaltoxidpartikeln | Verhindert Partikelagglomeration und maximiert aktive Zentren |

| Entfernung von flüchtigen Stoffen | Verdampft Feuchtigkeit und chemische Verunreinigungen | Reinigt das Gitter für eine hochreine Endstruktur |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Das Erreichen der perfekten 500 °C-Umgebung für Co@BaAl2O4-x-Katalysatoren erfordert mehr als nur Hitze – es erfordert absolute thermische Stabilität. KINTEK bietet branchenführende Muffelöfen, Röhrenöfen und Vakuumsysteme, die entwickelt wurden, um Sintern zu verhindern und eine gleichmäßige Phasenumwandlung zu gewährleisten.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen chemischen Syntheseanforderungen zu erfüllen. Kompromittieren Sie nicht Ihre katalytische Aktivität – kontaktieren Sie noch heute unsere Experten, um die ideale thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Pei Xiong, Molly Meng‐Jung Li. Efficient Low‐temperature Ammonia Cracking Enabled by Strained Heterostructure Interfaces on Ru‐free Catalyst. DOI: 10.1002/adma.202502034

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie profitiert das Muffeldesign bei der Probenverarbeitung? Gewährleisten Sie Reinheit und Präzision in Ihrem Labor

- Welche Rolle spielt die Hochtemperaturkalzinierung in einem Muffelofen? Erstellen Sie präzises bioaktives Glas

- Was ist die Arbeitstemperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihr Labor

- Welche Rolle spielt ein Laborofen bei der Stabilisierung von Lignin-Nanofasern? Präzises thermisches Vernetzen entschlüsseln

- Welche Rolle spielt eine Muffelofen bei der Herstellung von BCZY712-Elektrolytpulver? Perfekte Phasenreinheit erzielen

- Die Rolle industrieller Muffelöfen bei der Herstellung von MgO-Katalysatoren: Präzise thermische Technik für die Trockenreformierung

- Woraus besteht die Arbeitskammer eines Kastentyp-Widerstandsofens? Entdecken Sie die Kernkomponenten für effiziente Hochtemperaturbetriebe

- Was sind die Standardmerkmale von Kammeröfen? Präzision und Effizienz bei der thermischen Verarbeitung freisetzen