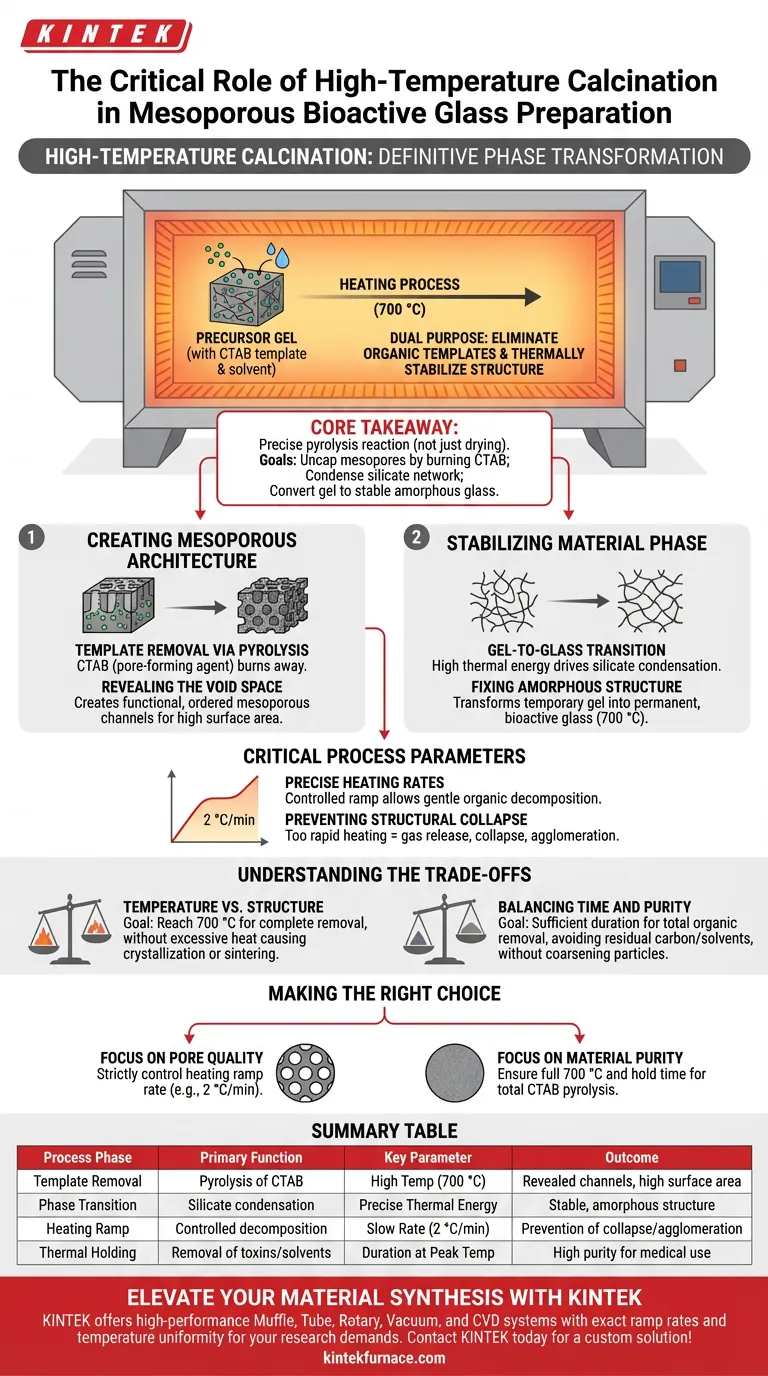

Die Hochtemperaturkalzinierung ist der entscheidende Phasenumwandlungsschritt bei der Synthese von mesoporösen bioaktiven Glaspartikeln. Sie dient dem doppelten Zweck, organische Templates zu eliminieren, um die poröse Architektur freizulegen, und die chemische Struktur des Materials thermisch zu stabilisieren.

Kernbotschaft Die Kalzinierung in einem Muffelofen (typischerweise bei 700 °C) ist nicht nur ein Trocknungsprozess; sie ist eine präzise Pyrolyse-Reaktion. Ihr Hauptziel ist es, das CTAB-Porenbildungsmittel auszubrennen, um die Mesoporen zu "entkappen", während gleichzeitig das Silikatnetzwerk kondensiert wird, um das Vorläufergel in ein stabiles, bioaktives amorphes Glas umzuwandeln.

Erstellung der mesoporösen Architektur

Entfernung von Templates durch Pyrolyse

Die zentrale Rolle des Muffelofens besteht darin, die Hochtemperaturpyrolyse von CTAB (Cetyltrimethylammoniumbromid) zu ermöglichen. Während der anfänglichen Synthese fungiert CTAB als "porenbildendes Mittel" oder Template, um das sich die Glasstruktur bildet.

Freilegung des Hohlraums

Sobald die Struktur aufgebaut ist, muss das CTAB entfernt werden, um die funktionale Porosität zu schaffen. Die Kalzinierung verbrennt dieses organische Template vollständig ab. Die Entfernung des Templates ist das, was die geordneten mesoporösen Kanäle innerhalb der Nanopartikel physisch erzeugt, was für die Oberfläche und Reaktivität des Materials entscheidend ist.

Stabilisierung der Materialphase

Gel-zu-Glas-Übergang

Vor der Kalzinierung liegt das Material in einem "Gelzustand" vor. Die hohe thermische Energie, die vom Ofen geliefert wird, treibt die Kondensation des Silikatnetzwerks an.

Fixierung der amorphen Struktur

Bei 700 °C stabilisiert der Prozess dieses Netzwerk und wandelt das temporäre Gel effektiv in eine permanente, bioaktive amorphe Glasphase um. Diese strukturelle Fixierung ist für die mechanische Stabilität des Materials und seine Fähigkeit, in biologischen Umgebungen zu funktionieren, unerlässlich.

Kritische Prozessparameter

Präzise Heizraten

Laut ergänzenden Daten zur strukturellen Integrität ist die Geschwindigkeit, mit der der Muffelofen aufheizt, genauso wichtig wie die Endtemperatur. Eine kontrollierte Rate (oft 2 °C/min) ist entscheidend.

Verhinderung von Struktureinstürzen

Ein langsamer, kontrollierter Anstieg ermöglicht die schonende Zersetzung organischer Moleküle. Wenn die Erwärmung zu schnell erfolgt, kann die plötzliche Freisetzung großer Gasmengen aus dem sich zersetzenden CTAB dazu führen, dass die Nanopartikelstruktur kollabiert oder eine starke Agglomeration auftritt, wodurch die gewünschte Porengrößenverteilung zerstört wird.

Verständnis der Kompromisse

Temperatur vs. Struktur

Obwohl hohe Temperaturen zur Entfernung des CTAB erforderlich sind, kann übermäßige thermische Belastung nachteilig sein. Das Ziel ist es, die Solltemperatur (700 °C) zu erreichen, um die vollständige Entfernung von organischen Stoffen zu gewährleisten, ohne unerwünschte Kristallisation oder Sinterung zu induzieren, die die Oberfläche verringern könnte.

Ausgleich von Zeit und Reinheit

Der Prozess erfordert eine ausreichende Dauer, um sicherzustellen, dass keine restlichen organischen Tenside verbleiben. Unvollständige Kalzinierung hinterlässt Kohlenstoffrückstände oder toxische Lösungsmittel, wodurch das bioaktive Glas für medizinische Anwendungen ungeeignet wird. Eine unnötige Verlängerung der Zeit verschwendet jedoch Energie und birgt das Risiko einer Vergröberung der Partikel.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Porenqualität liegt: Kontrollieren Sie die Aufheizrate (z. B. 2 °C/min) streng, um einen gasinduzierten Struktureinsturz während der Template-Zersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen die volle Temperatur von 700 °C erreicht und hält, um die vollständige Pyrolyse von CTAB und die Entfernung von Lösungsmittelrückständen zu gewährleisten.

Durch den Ausgleich von thermischer Intensität und präziser Rampensteuerung stellen Sie den Übergang von einem fragilen Gel zu einem robusten, hochporösen bioaktiven Glas sicher.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Schlüsselparameter | Ergebnis |

|---|---|---|---|

| Template-Entfernung | Pyrolyse von CTAB-Organika | Hohe Temperatur (700 °C) | Freigelegte mesoporöse Kanäle & hohe Oberfläche |

| Phasenumwandlung | Gel-zu-Glas-Silikatkondensation | Präzise thermische Energie | Stabile, amorphe bioaktive Glasstruktur |

| Aufheizrampe | Kontrollierte organische Zersetzung | Langsame Rate (2 °C/min) | Verhinderung von Struktureinsturz oder Agglomeration |

| Thermische Haltezeit | Entfernung von Resttoxinen/Lösungsmitteln | Dauer bei Spitzentemperatur | Hochreines Material für medizinische Zwecke geeignet |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von mesoporösem bioaktivem Glas geht. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die genauen Rampenraten und Temperaturuniformitäten zu liefern, die Ihre Forschung erfordert. Egal, ob Sie einen Standard-Laborofen oder eine voll anpassbare Hochtemperatur-Lösung benötigen, unsere Geräte gewährleisten strukturelle Integrität und Reinheit für Ihre empfindlichsten Anwendungen.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsfunktionen sind typischerweise in einem Muffelofen enthalten? Wesentliche Systeme zum Schutz von Bediener und Ausrüstung

- Wie trägt ein Muffelofen zur Synthese von kohlenstoffgestützten NiO-Nanokompositen bei? Beherrschen Sie thermische Präzision

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen

- Was ist der Zweck der Verwendung eines Ofens für das Sintern von BSCF bei 1000 °C? Ingenieurwesen überlegene Perowskit-Strukturen

- Welche Rolle spielen Hochtemperaturöfen beim Entbinden von 3D-gedrucktem Glas? Beherrschung der Siliziumdioxid-Grundlage

- Wie schneidet ein Muffelofen im Vergleich zu anderen Arten von Laborschmelzöfen ab? Entdecken Sie die beste Lösung für Ihr Labor

- Wie werden Muffelöfen nach Heizelementen kategorisiert? Wählen Sie den richtigen Typ für Ihre Temperaturanforderungen

- Wie lauten die Stromanforderungen für die Muffelkammer? Gewährleistung eines sicheren und effizienten Betriebs