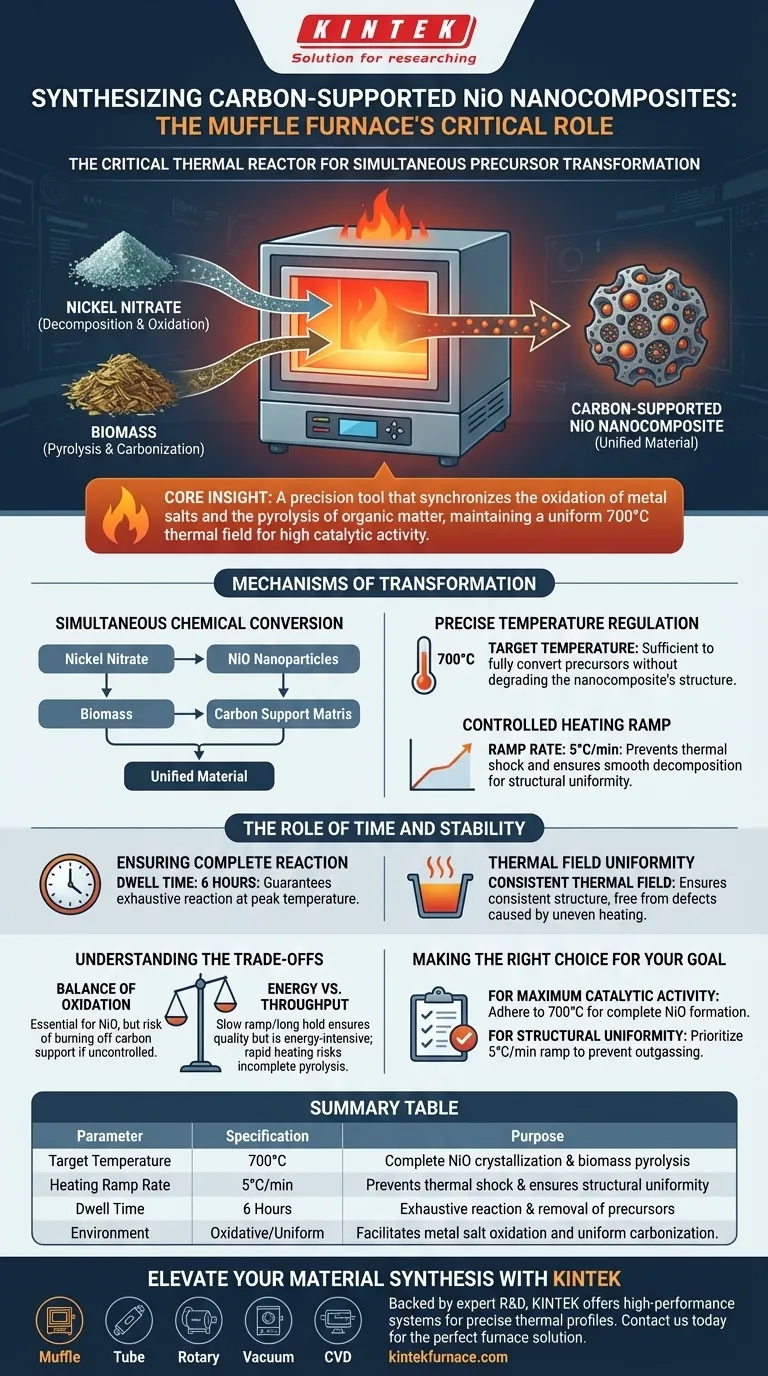

Der Muffelofen fungiert als kritischer thermischer Reaktor, der erforderlich ist, um die chemische Umwandlung zweier unterschiedlicher Vorläufer gleichzeitig voranzutreiben. Er bietet eine stabile Hochtemperaturumgebung, die die Zersetzung von Nickelnitrat in Nickeloxid (NiO) erleichtert und gleichzeitig Biomasse in eine robuste Kohlenstoffträgerstruktur umwandelt.

Kernpunkt: Der Muffelofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug, das die Oxidation von Metallsalzen und die Pyrolyse von organischem Material synchronisiert. Seine Fähigkeit, ein gleichmäßiges Wärmefeld bei 700 °C aufrechtzuerhalten, stellt sicher, dass das resultierende Nanokomposit die für die Leistung erforderliche hohe katalytische Aktivität erreicht.

Mechanismen der Umwandlung

Gleichzeitige chemische Umwandlung

Die Hauptfunktion des Muffelofens bei dieser Synthese besteht darin, zwei chemische Reaktionen gleichzeitig zu steuern.

Erstens treibt er die vollständige Zersetzung und Oxidation von Nickelnitrat voran.

Zweitens induziert er die gründliche Pyrolyse des Biomasse-Vorläufers. Diese doppelte Wirkung führt zu einem einheitlichen Material, in dem NiO-Nanopartikel in eine Kohlenstoffmatrix eingebettet sind.

Präzise Temperaturregelung

Das Erreichen der richtigen Kristallphase erfordert eine exakte Temperaturkontrolle.

Der Ofen wird so programmiert, dass er eine Zieltemperatur von 700 °C erreicht.

Dieser spezifische thermische Punkt reicht aus, um die Vorläufer vollständig umzuwandeln, ohne die strukturelle Integrität des neu gebildeten Nanokomposits zu beeinträchtigen.

Kontrollierte Aufheizrampe

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist genauso wichtig wie die Endtemperatur.

Der Muffelofen verwendet eine Rampenrate von 5 °C pro Minute.

Dieser langsame, stetige Anstieg verhindert thermische Schocks und stellt sicher, dass die Zersetzung organischer Komponenten reibungslos verläuft, was zu einem strukturell einheitlichen Material führt.

Die Rolle von Zeit und Stabilität

Sicherstellung vollständiger Reaktion

Die thermische Synthese ist zeitabhängig.

Der Prozess erfordert eine Haltezeit von 6 Stunden bei der Spitzentemperatur von 700 °C.

Diese verlängerte Haltezeit garantiert, dass die Umwandlung von Nickelnitrat zu NiO vollständig abläuft und keine nicht umgesetzten Vorläufer zurückbleiben.

Gleichmäßigkeit des Wärmefeldes

Über die einfache Erwärmung hinaus bietet der Muffelofen ein gleichmäßiges Wärmefeld.

Diese Gleichmäßigkeit stellt sicher, dass das Material in der Mitte des Tiegels die gleichen Bedingungen erfährt wie das Material an den Rändern.

Das Ergebnis ist ein grober Kohlenstoffvorläufer mit einer konsistenten Struktur, frei von Defekten, die durch ungleichmäßige Heizgradienten verursacht werden.

Verständnis der Kompromisse

Das Gleichgewicht der Oxidation

Der Muffelofen bietet eine oxidative Umgebung, die für die Bildung von Nickeloxid (NiO) unerlässlich ist.

Dies stellt jedoch ein empfindliches Gleichgewicht dar, wenn es um Kohlenstoff geht.

Wenn die Temperatur oder die Sauerstoffexposition außer Kontrolle gerät, besteht die Gefahr, dass der Kohlenstoffträger vollständig verbrennt und nur Metalloxidasche zurückbleibt.

Energie vs. Durchsatz

Das definierte Heizprofil – insbesondere die langsame Rampe und die lange Haltezeit – ist energieintensiv.

Während eine Rampe von 5 °C/min hohe Qualität und Gleichmäßigkeit gewährleistet, verlängert sie die Gesamtverarbeitungszeit erheblich.

Schnelles Aufheizen kann Zeit sparen, führt aber oft zu unvollständiger Pyrolyse oder strukturellem Kollaps des Kohlenstoffgerüsts.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von NiO-Nanokompositen zu optimieren, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf maximaler katalytischer Aktivität liegt: Halten Sie sich strikt an die Zieltemperatur von 700 °C, um die vollständige Bildung der aktiven NiO-Phase sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Priorisieren Sie die Rampenrate von 5 °C/min, um eine schnelle Entgasung zu verhindern und eine reibungslose, gleichmäßige Karbonisierung der Biomasse zu gewährleisten.

Durch die präzise Steuerung der thermischen Umgebung verwandeln Sie rohe Biomasse und Salze in einen hochentwickelten Hochleistungskatalysator.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck der Synthese |

|---|---|---|

| Zieltemperatur | 700°C | Gewährleistet vollständige NiO-Kristallisation & Biomassepyrolyse |

| Aufheizrate | 5°C/min | Verhindert thermische Schocks & gewährleistet strukturelle Gleichmäßigkeit |

| Haltezeit | 6 Stunden | Garantiert vollständige Reaktion & Entfernung von Vorläufern |

| Umgebung | Oxidativ/Gleichmäßig | Ermöglicht Metalloxidsalz-Oxidation und gleichmäßige Karbonisierung |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Reaktion und einem Hochleistungskatalysator. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakten thermischen Profile zu liefern, die für die Synthese komplexer Nanokomposite erforderlich sind. Ob Sie die Biomassekonvertierung skalieren oder die F&E im Labormaßstab optimieren, unsere anpassbaren Hochtemperaturöfen bieten die Gleichmäßigkeit und Kontrolle, die Ihre Forschung erfordert.

Bereit, überlegene katalytische Aktivität zu erzielen? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Muffelofen für das Defekt-Engineering in Delta-MnO2 verwendet? Präzise Wärmebehandlung für optimale Defekte

- Wofür wird ein Kammerofen verwendet? Erzielen Sie eine präzise thermische Verarbeitung für Ihre Materialien

- Welche Rolle spielt ein Hochtemperatur-Kalzinierofen bei HZSM-5-Zeolithen? Aktivierung von Katalysatoren

- Was sind die Hauptanwendungen eines Muffelofens in der Materialforschung? Präzise Wärmebehandlung und Analyse freischalten

- Wie wirkt sich die präzise Temperaturregelung eines Ofens auf gesinterte Keramikgerüste aus? Optimierung von Festigkeit und Bioaktivität

- Welche Faktoren sind beim Kauf eines Kastenelektroofens zu berücksichtigen? Gewährleistung optimaler Leistung für Ihr Labor

- Welche Funktion erfüllt ein Hochtemperatur-Boxofen bei der Umwandlung von Vorläufern? Freischaltung der Phasenhomogenität.

- Welche gängigen Prozesse verwenden Muffelöfen? Reine, kontrollierte Hochtemperaturanwendungen realisieren