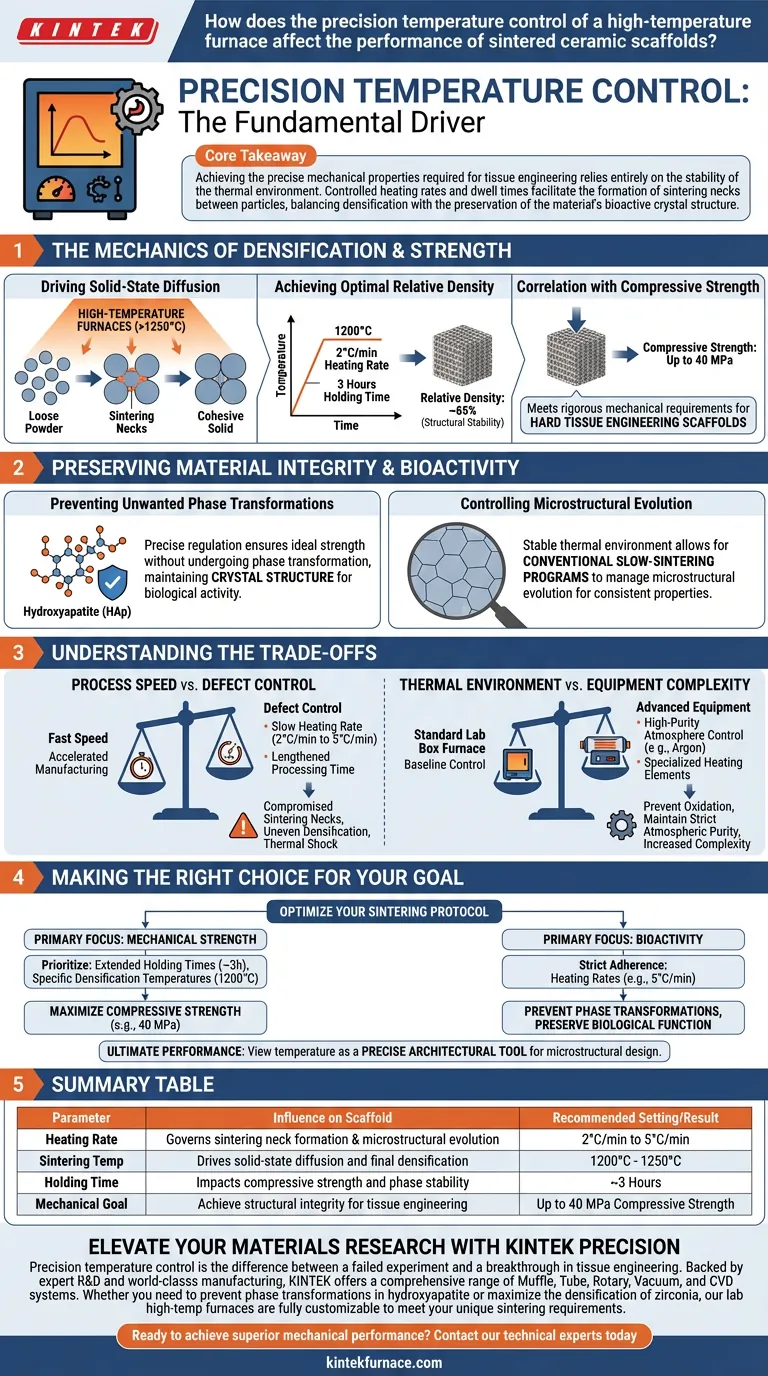

Präzise Temperaturregelung ist der grundlegende Treiber für die strukturelle Integrität und mechanische Leistung von gesinterten Keramikgerüsten. Sie regelt streng die Aufheizrate und Haltezeit – zum Beispiel 2 °C pro Minute für 3 Stunden –, um die Festkörperdiffusion zu steuern, die direkt die endgültige Verdichtung, Druckfestigkeit und Phasenstabilität des Materials bestimmt.

Kernbotschaft Die Erzielung der präzisen mechanischen Eigenschaften, die für das Tissue Engineering erforderlich sind, hängt vollständig von der Stabilität der thermischen Umgebung ab. Gesteuerte Aufheizraten und Verweilzeiten erleichtern die Bildung von Sinterhalsstellen zwischen den Partikeln und gleichen die Verdichtung mit der Erhaltung der bioaktiven Kristallstruktur des Materials aus.

Die Mechanik der Verdichtung und Festigkeit

Steuerung der Festkörperdiffusion

Um ein funktionelles Gerüst zu schaffen, müssen einzelne Keramikpartikel miteinander verschmelzen, ohne vollständig zu schmelzen. Hochtemperaturöfen verwenden Temperaturen, die oft 1250 °C überschreiten, um die Festphasendiffusion zu ermöglichen. Dieser Prozess bildet Sinterhalsstellen zwischen den Partikeln, was der physikalische Mechanismus ist, der loses Pulver in einen zusammenhängenden Festkörper verwandelt.

Erzielung einer optimalen relativen Dichte

Die spezifische Kombination aus Temperatur und Zeit bestimmt, wie dicht die Keramik wird. Laut Primärdaten zu Beta-Ca2SiO4-Keramiken führt das Sintern bei 1200 °C mit einer kontrollierten Aufheizrate von 2 °C/min und einer Haltezeit von 3 Stunden zu einer relativen Dichte von etwa 65 %. Dieses Verdichtungsniveau ist entscheidend für die strukturelle Stabilität.

Korrelation mit der Druckfestigkeit

Die Kontrolle der Dichte überträgt sich direkt auf die mechanische Leistung. Unter den oben genannten präzisen Bedingungen können Keramikgerüste eine Druckfestigkeit von bis zu 40 MPa erreichen. Dieser Schwellenwert ist bedeutsam, da er die strengen mechanischen Anforderungen für Gerüste für das Hartgewebe-Engineering erfüllt.

Erhaltung der Materialintegrität und Bioaktivität

Verhinderung unerwünschter Phasentransformationen

Bei der Temperaturregelung geht es nicht nur um Wärme, sondern um chemische Stabilität. Bei Materialien wie Hydroxylapatit (HAp) stellt die präzise Regelung sicher, dass das Material die ideale Festigkeit erreicht, ohne Phasentransformationen zu durchlaufen. Die Erhaltung der spezifischen Kristallstruktur ist entscheidend für die Erhaltung der biologischen Aktivität des Gerüsts.

Steuerung der mikrostukturellen Entwicklung

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso wichtig wie die Endtemperatur. Eine stabile thermische Umgebung ermöglicht die Durchführung von konventionellen langsamen Sinterprogrammen. Dies ermöglicht es Forschern, die mikrostukturelle Entwicklung zu steuern und sicherzustellen, dass die physikalischen Eigenschaften von Keramiken wie Zirkonoxid konsistent und vorhersehbar sind.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Fehlerkontrolle

Es besteht oft der Wunsch, die Fertigung zu beschleunigen, aber Hochleistungskeramiken erfordern Geduld. Eine langsame Aufheizrate (z. B. 2 °C/min bis 5 °C/min) verlängert die gesamte Prozesszeit erheblich. Ein überstürzter Prozess beeinträchtigt jedoch die Bildung von Sinterhalsstellen und kann zu ungleichmäßiger Verdichtung oder thermischem Schock führen.

Thermische Umgebung vs. Komplexität der Ausrüstung

Hohe Präzision erfordert oft fortschrittliche Ausrüstungsmöglichkeiten, wie z. B. eine hochreine Atmosphärenkontrolle (z. B. Argon) oder spezielle Heizelemente. Während Standard-Labor-Boxöfen eine Basis für die Kontrolle bieten, können fortgeschrittene Anwendungen Röhrenöfen erfordern, um Oxidation zu verhindern oder eine strenge atmosphärische Reinheit aufrechtzuerhalten, was der Bedienung zusätzliche Komplexitätsebenen hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr Sinterprotokoll zu optimieren, müssen Sie Ihre Temperaturregelungsstrategie auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie verlängerte Haltezeiten (z. B. 3 Stunden) und spezifische Verdichtungstemperaturen (z. B. 1200 °C), um die Druckfestigkeit zu maximieren und Benchmarks wie 40 MPa anzustreben.

- Wenn Ihr Hauptaugenmerk auf Bioaktivität liegt: Eine strikte Einhaltung der Aufheizraten (z. B. 5 °C/min) ist erforderlich, um Phasentransformationen zu verhindern, die die biologische Funktion von Materialien wie Hydroxylapatit beeinträchtigen könnten.

Die ultimative Leistung wird erzielt, wenn Sie die Temperatur nicht als einfache Variable, sondern als präzises architektonisches Werkzeug für das mikrostukturelle Design betrachten.

Zusammenfassungstabelle:

| Parameter | Einfluss auf das Gerüst | Empfohlene Einstellung/Ergebnis |

|---|---|---|

| Aufheizrate | Steuert die Bildung von Sinterhalsstellen und die mikrostukturelle Entwicklung | 2°C/min bis 5°C/min |

| Sintertemperatur | Treibt die Festkörperdiffusion und die endgültige Verdichtung an | 1200°C - 1250°C |

| Haltezeit | Beeinflusst Druckfestigkeit und Phasenstabilität | ~3 Stunden |

| Mechanisches Ziel | Erzielung der strukturellen Integrität für das Tissue Engineering | Bis zu 40 MPa Druckfestigkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzise Temperaturregelung ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch im Tissue Engineering. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Phasentransformationen in Hydroxylapatit verhindern oder die Verdichtung von Zirkonoxid maximieren müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Bereit, überlegene mechanische Leistung zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden Muffelöfen beim Sintern bei hohen Temperaturen in der pharmazeutischen Industrie eingesetzt? Präzision bei der Arzneimittelabgabe und bei Implantaten freischalten

- Welche Materialien werden in der Muffelofen verwendet? Ein Leitfaden zu kritischen Komponenten und Leistung

- Warum wird ein präziser Muffelofen für die Kalzinierung von Pt/Al2O3-Katalysatoren benötigt? Gewährleistung hoher Aktivität und Dispersion

- Was sind spezifische Anwendungen von Muffelöfen? Erschließen Sie Präzision bei der Wärmebehandlung und Analyse

- Was ist die Funktion eines Labor-Muffelofens bei der Nachbehandlung von BiVO4-photokatalytischen Elektroden?

- Welche Arten von Analysen können mit einem Muffelofen bei der Kohleanalyse durchgeführt werden? Erschließen Sie wichtige Erkenntnisse zur Kohlequalität

- Wie gewährleisten Hochtemperatur-Boxöfen und Thermoelemente von Box die Präzision von HP40Nb-Legierungstests? Beherrschen Sie die thermische Stabilität

- Wie wird ein Muffelofen bei der Ascheprüfung eingesetzt? Erzielen Sie eine genaue Mineralanalyse für Ihr Labor