Ein präziser Muffelofen ist zwingend erforderlich für die Kalzinierung von Pt/Al2O3-Katalysatoren, um die gleichmäßige Aktivierung des Platinvorläufers zu gewährleisten, ohne dessen Struktur zu zerstören. Ohne exakte Temperaturregelung, typischerweise um 500 °C, riskieren Sie abnormales Kornwachstum des Platins, was die Dispersion und die Gesamtleistung des Katalysators drastisch reduziert.

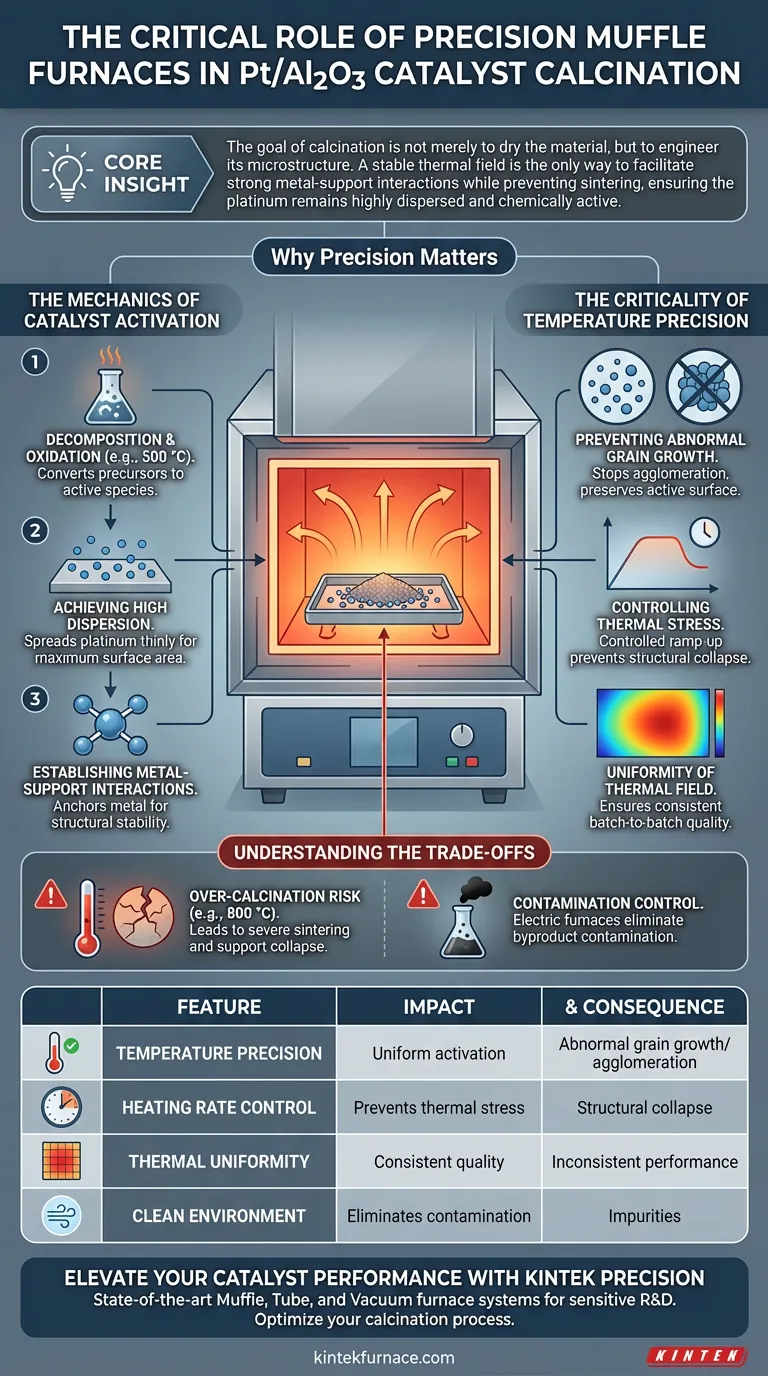

Kernbotschaft: Das Ziel der Kalzinierung ist nicht nur das Trocknen des Materials, sondern die Gestaltung seiner Mikrostruktur. Ein stabiles Wärmefeld ist der einzige Weg, um starke Metall-Träger-Wechselwirkungen zu fördern und gleichzeitig Sinterung zu verhindern, wodurch sichergestellt wird, dass das Platin hoch dispergiert und chemisch aktiv bleibt.

Die Mechanik der Katalysatoraktivierung

Zersetzung des Vorläufers

Die Hauptfunktion des Ofens besteht darin, eine oxidierende Hochtemperaturumgebung (oft 500 °C) bereitzustellen. Diese Hitze löst die chemische Zersetzung und Oxidation des Platinvorläufers aus, der auf den Aluminiumoxidträger aufgebracht ist.

Dieser Prozess wandelt die Rohsalze in die für die Katalyse erforderlichen aktiven Spezies um. Ohne das Erreichen dieses spezifischen Temperaturschwellenwerts bleibt der Vorläufer inaktiv und der Katalysator funktioniert nicht.

Erreichen hoher Dispersion

Damit ein Pt/Al2O3-Katalysator wirksam ist, muss das Platin dünn über den Träger verteilt sein und nicht zusammenklumpen.

Der Muffelofen erleichtert dies, indem er es den Platinspezies ermöglicht, an die Aluminiumoxidoberfläche zu binden. Dies führt zu hoch dispergierten aktiven Spezies, wodurch die für chemische Reaktionen verfügbare Oberfläche maximiert wird.

Herstellung von Metall-Träger-Wechselwirkungen

Ein stabiles Temperaturfeld gewährleistet die Bildung geeigneter Wechselwirkungen zwischen den aktiven Platinbestandteilen und dem Aluminiumoxidträger.

Diese Wechselwirkungen sind der "Anker", der das Metall an Ort und Stelle hält. Sie sind entscheidend für die strukturelle Stabilität des Katalysators und verhindern, dass das Metall während des anschließenden Gebrauchs ausgewaschen wird.

Die Kritikalität der Temperaturpräzision

Verhinderung von abnormalem Kornwachstum

Das größte Risiko während der Kalzinierung sind Temperaturschwankungen. Wenn die Temperatur stark ansteigt oder inkonsistent ist, verursacht dies ein abnormales Wachstum von Platin-Körnern.

Wenn die Körner zu groß werden (Agglomeration), sinkt die aktive Oberfläche rapide. Präzisionssteuerung hält die Temperatur auf dem genauen Punkt, an dem die Aktivierung stattfindet, ohne dieses unerwünschte Wachstum auszulösen.

Kontrolle von thermischer Belastung

Moderne Muffelöfen ermöglichen programmierbare Heizraten (z. B. 2 °C/min). Dieses kontrollierte Aufheizen ist entscheidend, um thermische Belastung zu vermeiden.

Schnelles Aufheizen kann das Material schockieren und dazu führen, dass Partikel übermäßige Sinterung oder strukturellen Kollaps erfahren. Ein langsamer, kontrollierter Anstieg ermöglicht es dem Material, sich allmählich zu stabilisieren und die Porenstruktur zu erhalten.

Gleichmäßigkeit des Wärmefeldes

Fortschrittliche Muffelöfen verwenden elektrische Heizelemente, um ein perfekt gleichmäßiges Wärmefeld im gesamten Kammer zu erzeugen.

Dies stellt sicher, dass jede Charge Katalysator genau die gleiche thermische Behandlung erhält. Diese Reproduzierbarkeit ist für industrielle Anwendungen unerlässlich, bei denen inkonsistente Katalysatorleistung zu Prozessausfällen führen kann.

Verständnis der Kompromisse

Das Risiko der Überkalzinierung

Während Hitze notwendig ist, sind übermäßige Temperaturen zerstörerisch. Wenn der Ofen überschießt – zum Beispiel 800 °C statt der Zieltemperatur von 500 °C erreicht – kann dies zu starker Sinterung führen.

Bei diesen hohen Temperaturen kann die Porenstruktur des Aluminiumoxidträgers kollabieren. Dies reduziert die Konzentration von Oberflächen-Sauerstofffehlstellen und ruiniert effektiv die Kristallinität und Oberflächenaktivität des Materials.

Kontaminationskontrolle

Traditionelle verbrennungsbasierte Heizmethoden führen Nebenprodukte ein, die empfindliche Katalysatoren kontaminieren können.

Moderne elektrische Muffelöfen eliminieren dieses Risiko. Sie bieten eine kontaminationsfreie Umgebung und stellen sicher, dass die chemische Zusammensetzung des Pt/Al2O3 rein und unverändert durch externe Abgase bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Pt/Al2O3-Katalysatoren zu maximieren, wenden Sie die folgenden Prinzipien bei der Konfiguration Ihrer thermischen Behandlung an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Aktivität liegt: Priorisieren Sie einen Ofen mit strenger Fluktuationskontrolle, um eine hohe Platin-Dispersion aufrechtzuerhalten und Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass Ihr Programm eine langsame, kontrollierte Aufheizrate verwendet, um starke Metall-Träger-Wechselwirkungen ohne thermischen Schock herzustellen.

Präzision bei der Kalzinierung ist der Unterschied zwischen einem Hochleistungs-Katalysator und teurem, inertem Staub.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Pt/Al2O3-Katalysator | Folge schlechter Kontrolle |

|---|---|---|

| Temperaturpräzision | Gewährleistet gleichmäßige Platinaktivierung | Abnormales Kornwachstum/Agglomeration |

| Heizratenregelung | Verhindert thermische Belastung & Sinterung | Struktureller Kollaps des Aluminiumoxidträgers |

| Thermische Gleichmäßigkeit | Konsistente Chargenqualität | Inkonsistente katalytische Leistung |

| Saubere Umgebung | Eliminiert chemische Kontamination | Verunreinigungen in empfindlichen Katalysatoren |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK Präzision

Lassen Sie nicht zu, dass Temperaturschwankungen Ihr teures Platin in inertem Staub verwandeln. KINTEK bietet hochmoderne Muffel-, Rohr- und Vakuumofensysteme, die speziell für empfindliche F&E- und industrielle Anwendungen entwickelt wurden.

Unsere Ausrüstung bietet die stabilen Wärmefelder und programmierbaren Heizraten, die erforderlich sind, um eine überlegene Metall-Dispersion und strukturelle Stabilität für Ihre Pt/Al2O3-Katalysatoren zu erreichen. Unterstützt durch F&E und Fertigungsexpertise sind die Hochtemperaturöfen von KINTEK vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihre Materialien zu finden.

Visuelle Anleitung

Referenzen

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Unerlässlich für die präzise Prüfung der organischen und anorganischen Zusammensetzung

- Was ist die Hauptfunktion eines Muffelofens bei der CNM-Cl-Synthese? Master Precision Thermal Polycondensation

- Welche temperaturabhängigen Kategorien gibt es bei Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen

- Welche Rolle spielt ein industrieller Hochtemperatur-Muffelofen bei der Nachbearbeitung von Ni-Ti-Hf-La-Legierungen?

- Wie gewährleisten Muffelöfen Temperaturgleichmäßigkeit? Entdecken Sie die wichtigsten Konstruktionsprinzipien für präzises Erhitzen

- Was ist die Funktion eines Labormuffelofens im Karbonisierungsprozess? Abfall in Nanosheets umwandeln

- Welche Faktoren sind beim Kauf eines Muffelofens zu berücksichtigen? Gewährleistung von Präzision und Sicherheit für Ihr Labor