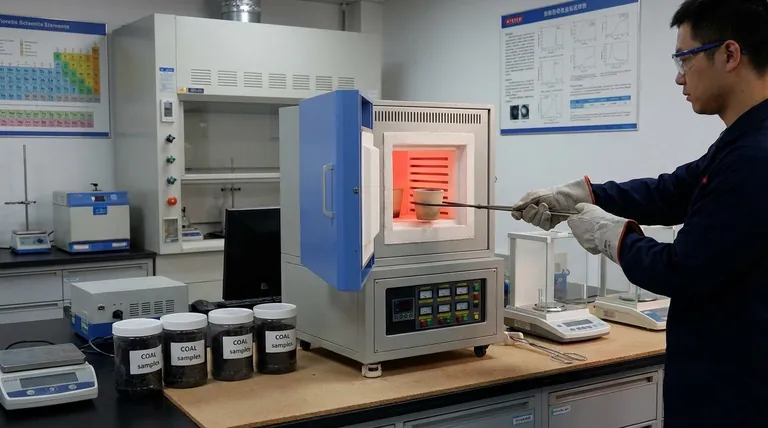

Bei der Kohleanalyse ist ein Muffelofen das primäre Instrument zur Durchführung der Grobanalyse, die den Feuchtigkeits-, Gehalt an flüchtigen Bestandteilen und Aschegehalt einer Probe bestimmt. Er wird auch zur Vorbereitung von Proben für fortgeschrittenere Tests verwendet, einschließlich der Analyse des Schmelzverhaltens und der elementaren Zusammensetzung der resultierenden Asche.

Ein Muffelofen analysiert die Kohle nicht direkt. Stattdessen verwendet er präzise, kontrollierte hohe Temperaturen, um Kohle in ihre grundlegenden Bestandteile – Feuchtigkeit, flüchtige Stoffe, fixierter Kohlenstoff und Asche – basierend auf den Gewichtsveränderungen, die während der Erhitzung auftreten, zu trennen.

Die Grundlage der Kohlequalität: Grobanalyse

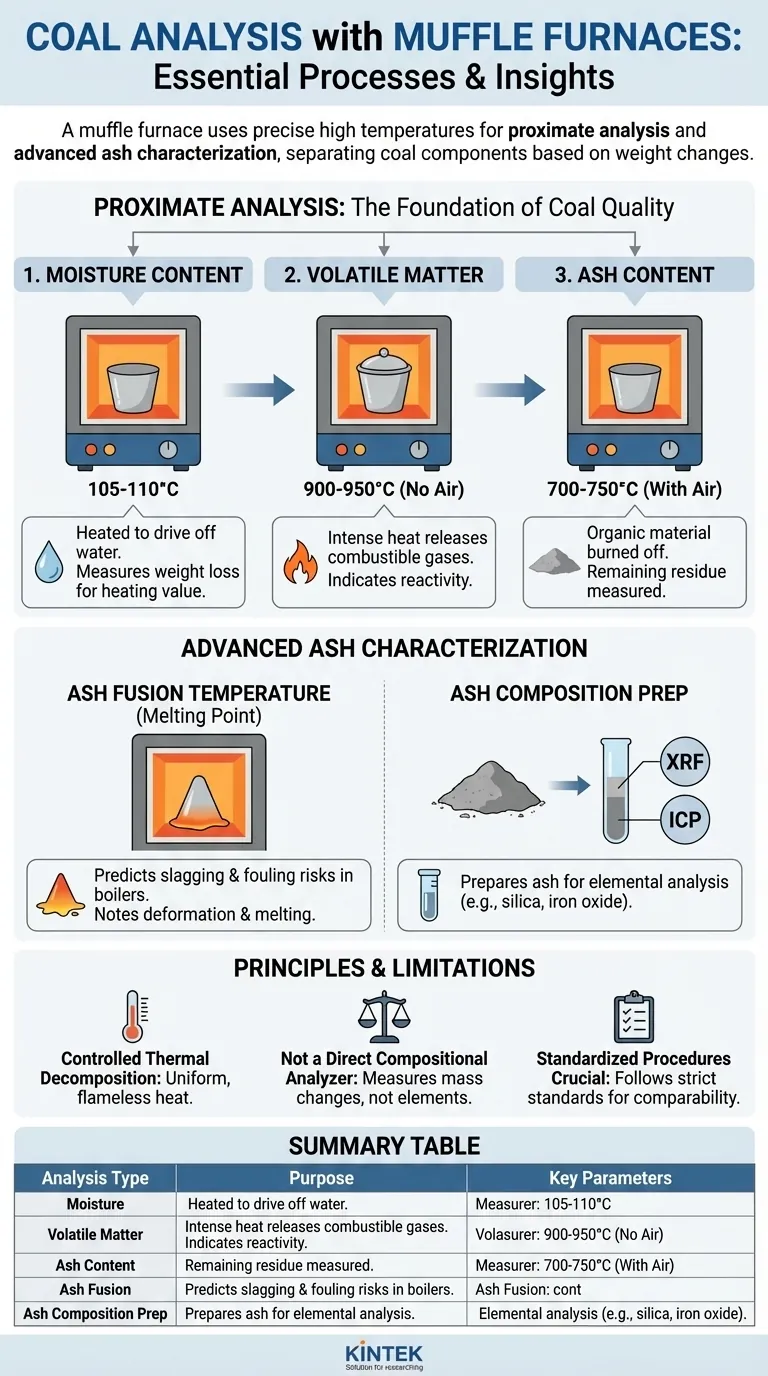

Die Grobanalyse ist der Grundpfeiler für die Bestimmung des Handelswerts und der Verbrennungseigenschaften einer Kohle. Der Muffelofen ist für drei ihrer vier Komponenten unerlässlich.

Bestimmung des Feuchtigkeitsgehalts

Eine Kohleprobe wird im Ofen auf eine relativ niedrige Temperatur, typischerweise etwa 105–110 °C (221–230 °F), erhitzt.

Dieser Prozess treibt die Oberflächen- und die inhärente Feuchtigkeit aus, ohne die Kohle selbst zu verbrennen. Der resultierende Gewichtsverlust wird gemessen, um den Feuchtigkeitsprozentsatz zu berechnen, der den Heizwert und die Handhabungseigenschaften der Kohle beeinflusst.

Quantifizierung flüchtiger Bestandteile

Als Nächstes wird eine Probe in einem abgedeckten Tiegel in Abwesenheit von Luft auf eine viel höhere Temperatur, etwa 900–950 °C (1650–1740 °F), erhitzt.

Diese intensive Hitze treibt brennbare Gase (die flüchtigen Bestandteile) aus. Der Gewichtsverlust aus diesem Schritt, nach Korrektur der Feuchtigkeit, offenbart den Gehalt an flüchtigen Bestandteilen, der ein wichtiger Indikator für die Reaktivität und Flammenstabilität einer Kohle ist.

Isolierung des Aschegehalts

Der Rückstand, der nach dem Test auf flüchtige Bestandteile übrig bleibt, wird dann im Ofen in Gegenwart von Luft bei einer Temperatur von 700–750 °C (1290–1380 °F) verbrannt.

Diese endgültige Verbrennung entfernt das gesamte organische Material und hinterlässt nur den anorganischen, nicht brennbaren Rückstand, der als Asche bekannt ist. Das Gewicht dieses Endmaterials bestimmt den Aschegehalt, ein entscheidender Faktor für Kesseldesign, Effizienz und Wartung.

Erweiterte Aschecharakterisierung

Sobald die Asche im Muffelofen erzeugt wurde, wird sie Gegenstand weiterer kritischer Analysen, die ihr Verhalten im Kessel vorhersagen.

Aschenschmelztemperatur (Schmelzpunkt)

Die im Ofen erzeugte Asche wird zu einem kleinen Kegel gepresst und erneut erhitzt. Ein Beobachter notiert die spezifischen Temperaturen, bei denen der Kegel beginnt, sich zu verformen, zu erweichen und schließlich zu einer Flüssigkeit zu schmelzen.

Diese Aschenschmelztemperaturen sind entscheidend, um die Wahrscheinlichkeit von Verschlackung (geschmolzene Ascheablagerungen) und Verschmutzung (gebundene Ascheablagerungen) in einem Kessel vorherzusagen, die die Leistung erheblich beeinträchtigen und kostspielige Reinigungen erfordern können.

Aschezusammensetzungsanalyse

Die Rolle des Ofens hier ist die Probenvorbereitung. Die durch vollständige Verbrennung erzeugte Asche wird gesammelt und dann mit anderen spezialisierten Instrumenten wie Röntgenfluoreszenz (XRF) oder induktiv gekoppelter Plasma (ICP)-Spektrometern analysiert.

Diese Analyse zeigt die elementare Zusammensetzung der Asche (z. B. Siliciumdioxid, Aluminiumoxid, Eisenoxid), was hilft, ihre Abrasivität, Korrosivität und ihr Potenzial für die Verwendung in anderen Anwendungen wie der Zementherstellung vorherzusagen.

Verständnis der Prinzipien und Einschränkungen

Der effektive Einsatz eines Muffelofens erfordert ein Verständnis dafür, was er leistet und, ebenso wichtig, was er nicht leistet.

Das Prinzip: Kontrollierte thermische Zersetzung

Die Kernfunktion des Muffelofens besteht darin, eine gleichmäßige, kontrollierte thermische Umgebung zu schaffen, ohne dass die Probe direkten Kontakt mit Flammen hat. Dies ermöglicht die präzise Trennung von Komponenten basierend auf ihren unterschiedlichen Verdampfungs- oder Verbrennungspunkten.

Er ist kein direkter Kompositionsanalysator

Ein Muffelofen misst Änderungen der Masse als Funktion der Temperatur. Er identifiziert nicht direkt die chemischen Elemente (wie Kohlenstoff, Wasserstoff oder Schwefel) in der Kohle. Dafür benötigen Sie spezielle Geräte für die Elementaranalyse, obwohl der Ofen verwendet wird, um den für einen vollständigen Bericht zur Elementaranalyse benötigten Ascheanteil zu bestimmen.

Bedeutung standardisierter Verfahren

Ergebnisse sind nur aussagekräftig und vergleichbar, wenn Tests nach strengen Industriestandards (wie ASTM oder ISO) durchgeführt werden. Diese Standards schreiben die genauen Temperaturen, Heizraten, Zeiten und atmosphärischen Bedingungen vor, um die Reproduzierbarkeit in verschiedenen Laboren zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Analysen, die Sie priorisieren, hängen ganz von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Brennstoffkauf und der Verbrennungseffizienz liegt: Priorisieren Sie die vollständige Grobanalyse (Feuchtigkeit, flüchtige Bestandteile, Asche), um den Energiegehalt und die grundlegenden Verbrennungseigenschaften der Kohle zu verstehen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb und der Wartung von Kraftwerken liegt: Achten Sie besonders auf die Aschenschmelztemperaturen und die Aschezusammensetzung, da diese Verschlackung, Verschmutzung und potenzielle Ausfallzeiten des Kessels vorhersagen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften oder der Aschevermarktung liegt: Konzentrieren Sie sich auf die Aschezusammensetzungsanalyse, um die Zusammensetzung der Flugasche und der Kesselbodenasche für die ordnungsgemäße Entsorgung oder kommerzielle Wiederverwendung zu verstehen.

Letztendlich dient der Muffelofen als Zugangsinstrument, das eine Rohkohleprobe in kritische Daten für wirtschaftliche, betriebliche und umweltrelevante Entscheidungen umwandelt.

Zusammenfassungstabelle:

| Analysetyp | Zweck | Schlüsselparameter |

|---|---|---|

| Feuchtigkeitsgehalt | Bestimmt den Wasseranteil, der den Heizwert beeinflusst | 105-110 °C, Gewichtsverlust |

| Flüchtige Bestandteile | Misst brennbare Gase für die Reaktivität | 900-950 °C, Gewichtsverlust in Abwesenheit von Luft |

| Aschegehalt | Identifiziert nicht brennbaren Rückstand für die Kesseleffizienz | 700-750 °C, Gewicht des Rückstands |

| Aschenschmelztemperatur | Sagt Verschlackung und Verschmutzung in Kesseln voraus | Verformungs-, Erweichungs-, Schmelzpunkte |

| Aschezusammensetzungs-Vorbereitung | Bereitet Asche für die Elementaranalyse vor (z. B. XRF, ICP) | Probenverbrennung für weitere Tests |

Verbessern Sie Ihre Kohleanalyse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung beliefern wir diverse Labore mit zuverlässigen Muffel-, Rohr-, Dreh-, Vakuum-, Atmosphäreöfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, sei es für die Grobanalyse, Ascheprüfung oder Probenvorbereitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte die Effizienz und Genauigkeit Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung