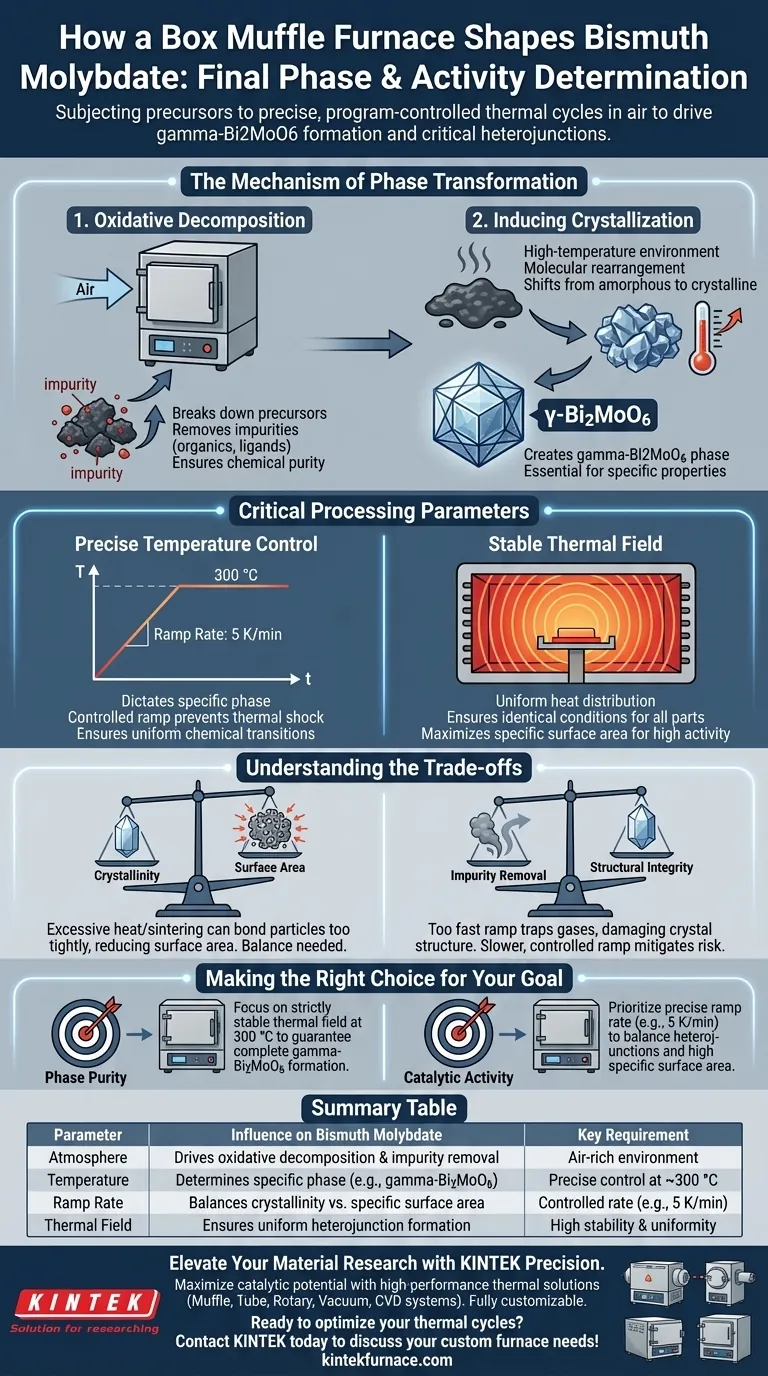

Ein Muffelofen bestimmt die endgültige Phase und Aktivität von Bismut-Molybdat-Materialien, indem er Vorläufer einem präzisen, programmgeregelten thermischen Zyklus in Luftatmosphäre unterzieht. Diese Umgebung treibt die oxidative Zersetzung des Vorläufers voran und induziert die Kristallisation, wodurch insbesondere die Bildung der gamma-Bi2MoO6-Phase und kritischer Heterojunction-Komponenten gefördert wird.

Durch die Steuerung der Aufheizrate und die Aufrechterhaltung eines stabilen Wärmefeldes wandelt der Ofen amorphe Vorläufer in hochkristalline Strukturen mit der für Spitzenleistungen erforderlichen spezifischen Oberfläche um.

Der Mechanismus der Phasenumwandlung

Oxidative Zersetzung

Die Hauptfunktion des Ofens besteht darin, chemische Veränderungen zu ermöglichen, die bei Raumtemperatur nicht stattfinden können.

In Luftatmosphäre treibt der Ofen die oxidative Zersetzung voran und baut die Vorläufermaterialien ab.

Dieser Prozess entfernt effektiv Verunreinigungen und stellt sicher, dass das Basismaterial für die anschließende Kristallisationsphase chemisch rein ist.

Induzierung der Kristallisation

Sobald die Vorläufer zersetzt sind, zwingt die Hochtemperaturumgebung das verbleibende Material, sich auf molekularer Ebene neu anzuordnen.

Dieser Übergang verschiebt das Material von einem amorphen Zustand in eine strukturierte, kristalline Form.

Speziell für Bismut-Molybdat erzeugt dieser Prozess die gamma-Bi2MoO6-Phase, die für die spezifischen Eigenschaften des Materials unerlässlich ist.

Kritische Prozessparameter

Präzise Temperaturkontrolle

Die erreichte spezifische Phase wird durch die maximale Temperatur und die Geschwindigkeit, mit der sie angewendet wird, bestimmt.

Zum Beispiel ist das Aufheizen auf 300 °C mit einer Aufheizrate von 5 K/min ein dokumentiertes Protokoll zur Erzielung der gewünschten Gamma-Phase.

Diese kontrollierte Aufheizrate verhindert thermische Schocks und stellt sicher, dass die chemischen Übergänge im gesamten Material gleichmäßig erfolgen.

Die Bedeutung eines stabilen Wärmefeldes

Die Erzielung einer hohen Aktivität hängt stark von der Gleichmäßigkeit der Wärmeverteilung im Ofen ab.

Ein stabiles Wärmefeld stellt sicher, dass jeder Teil der Probe die exakt gleichen Bedingungen erfährt.

Diese Gleichmäßigkeit ist entscheidend für die Maximierung der spezifischen Oberfläche, ein Schlüsselfaktor, der direkt mit der katalytischen Aktivität des Materials korreliert.

Abwägungen verstehen

Kristallinität vs. Oberfläche

Obwohl hohe Temperaturen notwendig sind, um die Kristallisation zu induzieren und die richtige Phase zu bilden, kann aggressives Erhitzen Nachteile haben.

Übermäßige Hitze oder übermäßiges Sintern kann dazu führen, dass sich Partikel zu fest verbinden, was die Oberfläche des Materials potenziell verringert.

Sie müssen den Bedarf an einer hochkristallinen Struktur mit dem Bedarf an einer hohen Oberfläche für die Reaktivität in Einklang bringen.

Entfernung von Verunreinigungen vs. strukturelle Integrität

Der Ofen ist hervorragend geeignet, um Restliganden oder organische Tenside durch thermische Zersetzung zu entfernen.

Wenn die Aufheizrate jedoch zu schnell ist, können Gase aus zersetzenden organischen Stoffen eingeschlossen werden oder die sich bildende Kristallstruktur beschädigen.

Eine langsamere, programmgeregelte Aufheizrate hilft, dieses Risiko zu mindern, verlängert aber die Gesamtverarbeitungszeit.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Bismut-Molybdat-Synthese zu optimieren, müssen Sie das Ofenprogramm auf Ihre spezifischen Leistungsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Ofen ein streng stabiles Wärmefeld bei 300 °C aufrechterhält, um die vollständige Bildung der gamma-Bi2MoO6-Phase ohne lokale Inkonsistenzen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie eine präzise Aufheizrate (z. B. 5 K/min), um die Entwicklung von Heterojunction-Komponenten auszubalancieren und gleichzeitig eine hohe spezifische Oberfläche zu erhalten.

Der Erfolg liegt darin, den Ofen nicht als einfachen Heizkörper, sondern als Präzisionsinstrument zu betrachten, das die molekulare Identität des Materials definiert.

Zusammenfassungstabelle:

| Parameter | Einfluss auf Bismut-Molybdat | Schlüsselanforderung |

|---|---|---|

| Atmosphäre | Treibt oxidative Zersetzung & Entfernung von Verunreinigungen an | Luftreiche Umgebung |

| Temperatur | Bestimmt die spezifische Phase (z. B. gamma-Bi2MoO6) | Präzise Kontrolle bei ~300 °C |

| Aufheizrate | Balanciert Kristallinität vs. spezifische Oberfläche | Kontrollierte Rate (z. B. 5 K/min) |

| Wärmefeld | Gewährleistet gleichmäßige Heterojunction-Bildung | Hohe Stabilität & Gleichmäßigkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Maximieren Sie das katalytische Potenzial Ihrer Bismut-Molybdat-Synthese mit Hochleistungs-Wärmelösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie ultra-stabile Wärmefelder für Phasenreinheit oder präzise Rampensteuerung für Katalysatoren mit hoher Aktivität benötigen, unsere Labortemperöfen liefern die Genauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre thermischen Zyklen zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Thi Thanh Hoa Duong, Norbert Steinfeldt. Enhanced Photocatalytic Drug Degradation via Nanoscale Control of Bismuth Molybdate. DOI: 10.1021/acsanm.5c03249

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Hauptbranchen nutzen Muffelöfen? Unerlässlich für saubere Hitze in Laboren und der Fertigung

- Welche Rolle spielen Kastenwiderstandsöfen in der neuen Energie und im Umweltschutz? Nachhaltige Innovationen vorantreiben

- Was sind die wichtigsten strukturellen Komponenten einer Muffelofen? Entdecken Sie das technische System für kontaminationsfreies Erhitzen

- Was sind die typischen Anwendungen von Muffelöfen in Laborumgebungen? Präzise Wärmebehandlung für Ihr Labor freischalten

- Welche Rolle spielt ein Labor-Muffelofen bei der Ascheanalyse von Pflanzenproben? Saubere Mineralienisolierung erreichen

- Wie unterscheidet sich ein Muffelofen von einem Vakuumofen? Wählen Sie die richtige Wärmebehandlung für Ihre Materialien

- Welche Funktionen erfüllen Muffelöfen in der petrochemischen Industrie? Wesentliche Katalysatorvorbereitung und Qualitätskontrolle

- Warum wird ein Hochtemperatur-Muffelofen für die Sekundärsinterung verwendet? Verbesserung der Dichte von SAO-CeO2-Verbundzielen