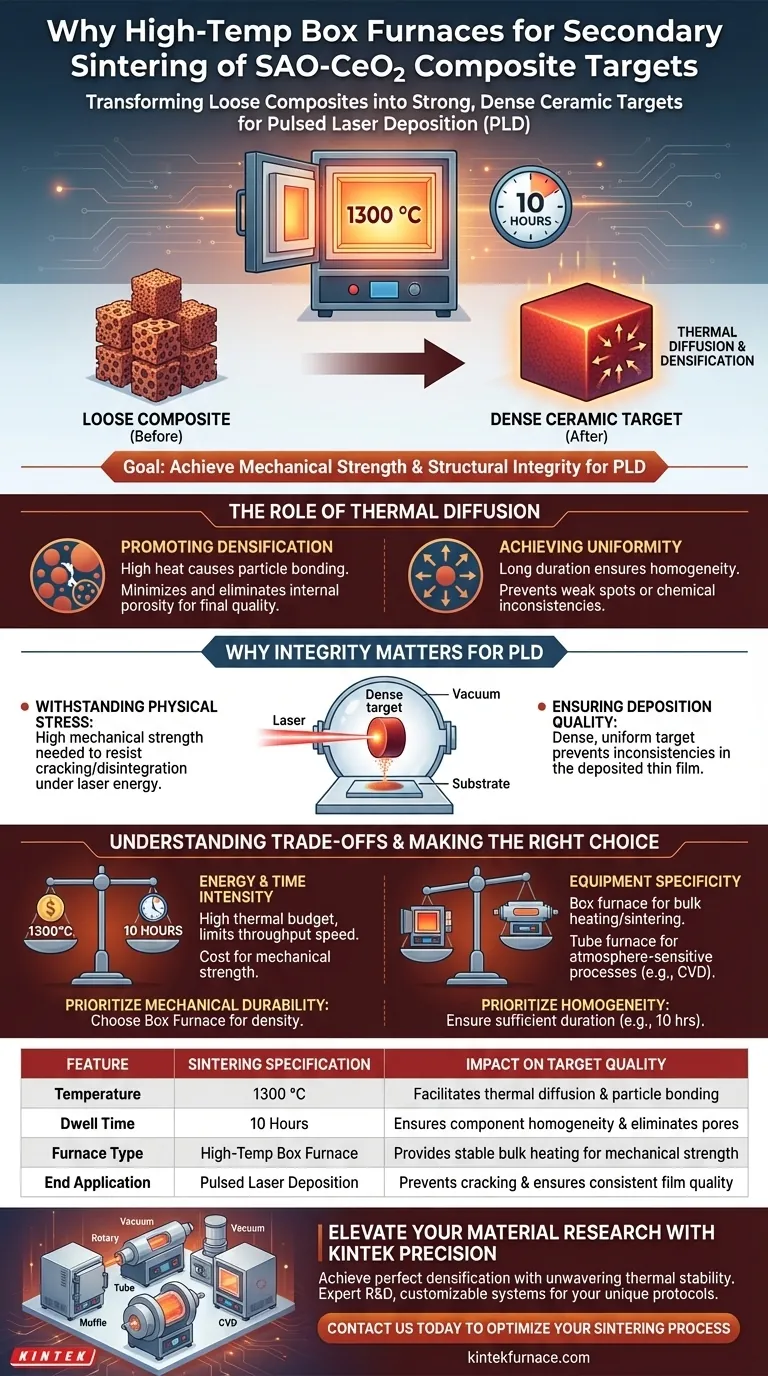

Ein Hochtemperatur-Muffelofen wird für die Sekundärsinterung von SAO-CeO2-Verbundzielen hauptsächlich verwendet, um durch anhaltende Hitze Verdichtung und strukturelle Gleichmäßigkeit zu erzielen. Durch die Aufrechterhaltung einer Temperatur von 1300 °C für 10 Stunden erleichtert der Ofen die thermische Diffusion, beseitigt effektiv innere Poren und sorgt für eine gleichmäßige Verteilung der Keramikkomponenten.

Der Hauptzweck dieses Ofens ist die Umwandlung eines lockeren Verbundmaterials in ein mechanisch starkes, dichtes Keramikziel, das den Belastungen von Pulsed Laser Deposition (PLD)-Prozessen standhält.

Die Rolle der thermischen Diffusion bei der Sinterung

Förderung der Verdichtung

Die Hauptfunktion des Hochtemperatur-Muffelofens in diesem Zusammenhang ist die Herstellung eines dichten Materials.

Durch den Mechanismus der thermischen Diffusion bewirkt die hohe Hitze, dass die Partikel im SAO-CeO2-Verbundwerkstoff enger zusammenbinden. Dieser Prozess minimiert und beseitigt systematisch innere Porosität, was für die Endqualität des Ziels entscheidend ist.

Erreichen der Komponentenuniformität

Über die einfache Verdichtung hinaus sorgt die lange Dauer der Sinterung (10 Stunden) für Homogenität.

Die anhaltende Hitze ermöglicht eine gleichmäßige Verteilung der Keramikkomponenten im gesamten Ziel. Dies verhindert Schwachstellen oder chemische Inkonsistenzen, die die Leistung des Materials bei nachfolgenden Anwendungen beeinträchtigen könnten.

Warum Materialintegrität für PLD wichtig ist

Widerstand gegen physikalische Belastung

Das Endziel dieses Sinterprozesses ist die Herstellung eines für Pulsed Laser Deposition (PLD) geeigneten Ziels.

PLD ist ein physikalisch anspruchsvoller Prozess, der erfordert, dass das Ausgangsmaterial eine hohe mechanische Festigkeit aufweist. Ohne die tiefe Sinterung durch den Muffelofen könnte das Ziel unter der Energie des Lasers Risse bekommen oder zerfallen.

Gewährleistung der Abscheidungsqualität

Die Qualität des durch PLD erzeugten dünnen Films hängt direkt von der Qualität des Ziels ab.

Ein Ziel mit inneren Poren oder ungleichmäßiger Komponentenverteilung kann zu Inkonsistenzen im abgeschiedenen Film führen. Der Muffelofen stellt sicher, dass das Ziel dicht und gleichmäßig genug ist, um eine hochwertige Abscheidung zu erzielen.

Verständnis der Kompromisse

Energie- und Zeitintensität

Obwohl der Muffelofen für die Verdichtung unerlässlich ist, ist er eine ressourcenintensive Methode.

Der Betrieb eines Zyklus bei 1300 °C für 10 Stunden erfordert erhebliche Energie und begrenzt die Durchsatzgeschwindigkeit der Fertigung. Dieses hohe thermische Budget ist der Preis für die Erzielung der erforderlichen mechanischen Festigkeit.

Gerätespezifität

Es ist wichtig, den Nutzen des Muffelofens von anderen Hochtemperaturgeräten zu unterscheiden.

Während ein Muffelofen ideal für die hier erforderliche Massenerwärmung und Sinterung ist, unterscheidet er sich von Geräten wie Röhrenöfen, die typischerweise für atmosphärenempfindliche Prozesse wie Chemical Vapor Deposition (CVD) verwendet werden. Die Wahl des falschen Ofentyps kann zu einer schlechten Atmosphärenkontrolle oder einer ungleichmäßigen Erwärmung großer Massenziele führen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Vorbereitung von Verbundzielen muss die Ausrüstung den gewünschten Materialeigenschaften entsprechen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie einen Hochtemperatur-Muffelofenzyklus, um die Dichte zu maximieren und Brüche während PLD zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Stellen Sie sicher, dass die Sinterdauer ausreichend ist (z. B. 10 Stunden), um eine vollständige thermische Diffusion der Keramikkomponenten zu ermöglichen.

Durch die Nutzung der anhaltenden Hochtemperaturumgebung eines Muffelofens stellen Sie sicher, dass Ihre SAO-CeO2-Ziele die strukturelle Integrität erreichen, die für Hochleistungsanwendungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Spezifikation der Sinterung | Auswirkung auf die Zielqualität |

|---|---|---|

| Temperatur | 1300 °C | Erleichtert thermische Diffusion und Partikelbindung |

| Haltezeit | 10 Stunden | Gewährleistet Komponentenhomogenität und beseitigt Poren |

| Ofentyp | Hochtemperatur-Muffelofen | Bietet stabile Massenerwärmung für mechanische Festigkeit |

| Endanwendung | Pulsed Laser Deposition | Verhindert Risse und gewährleistet eine gleichmäßige Filmqualität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die perfekte Verdichtung für SAO-CeO2-Ziele erfordert Geräte, die eine unerschütterliche thermische Stabilität bieten. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle den strengen Anforderungen der modernen Materialwissenschaft gerecht werden.

Ob Sie Standard-Hochtemperatur-Muffelöfen oder vollständig anpassbare Systeme benötigen, die auf Ihre einzigartigen Sinterprotokolle zugeschnitten sind, unsere erfahrenen F&E- und Fertigungsteams unterstützen den Erfolg Ihres Labors. Stellen Sie mit der zuverlässigen Heiztechnologie von KINTEK sicher, dass Ihre Ziele den Belastungen von PLD standhalten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Experten zu beraten!

Visuelle Anleitung

Referenzen

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens? Optimierung der Superlegierungs-Homogenisierung

- Welche Schlüsselaspekte sind bei der Auswahl eines Muffelofens zu berücksichtigen? Gewährleistung optimaler Leistung und Sicherheit

- Wie trägt ein Hochtemperatur-Muffelofen zur Bildung des ZrO2-ZnO-Heteroübergangs bei?

- Wie reinigt man einen Muffelofen? Wesentliche Schritte zum Schutz Ihrer Ausrüstung

- Was ist die Hauptfunktion einer Muffelofen bei der SCBA-Vorbehandlung? Mastering Sugarcane Bagasse Carbonization

- Was ist der Vorteil der Anpassung eines Muffelofens? Erzielen Sie Präzision und Zuverlässigkeit für Ihre einzigartigen Anwendungen

- Welche Rolle spielt eine Muffelofen im Nachbehandlungsprozess von Ruthenium-Chromoxid-Aerogelen? Wichtige Erkenntnisse

- Wie haben sich moderne Muffelöfen im Vergleich zu älteren Bauweisen verbessert? Entdecken Sie Präzision, Reinheit & Effizienz