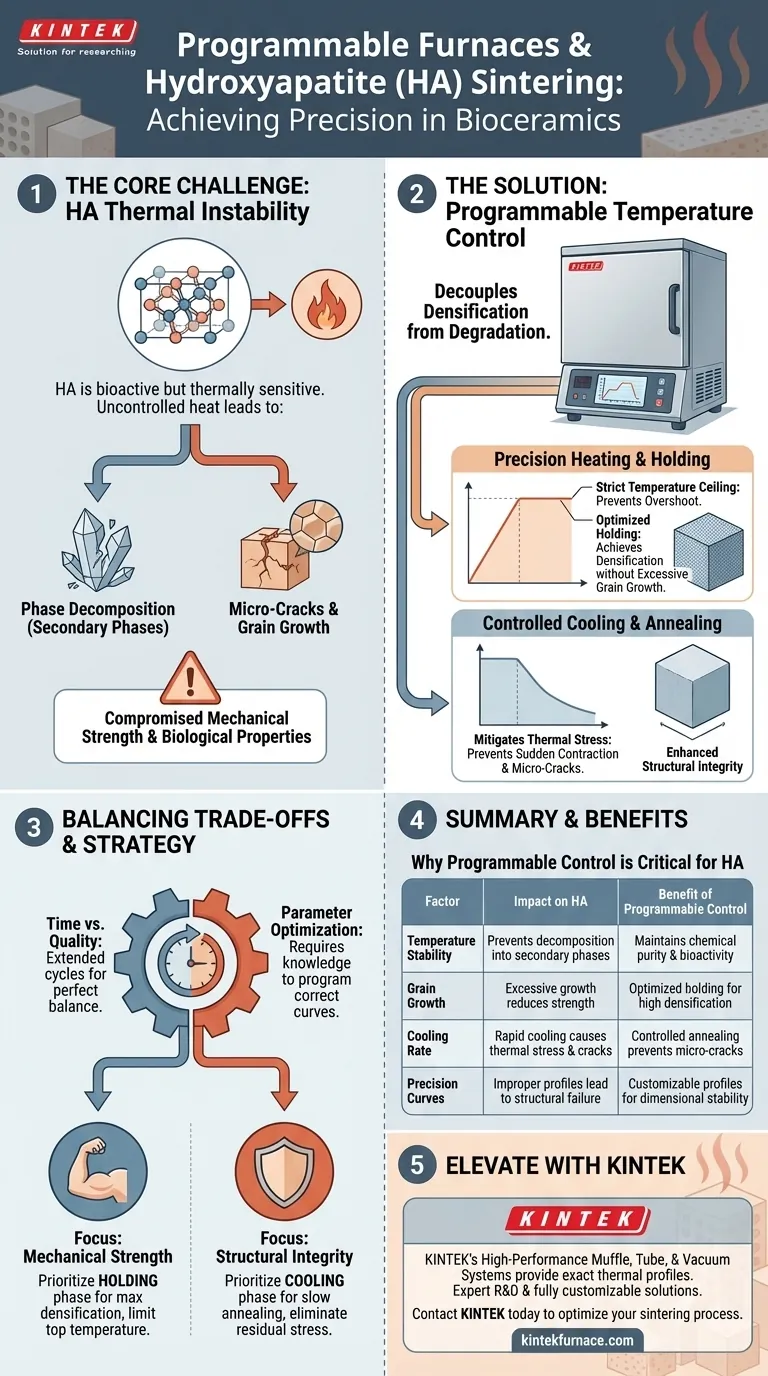

Ein programmierbarer Temperaturkontrollofen ist unbedingt erforderlich für das Sintern von Hydroxylapatit (HA), da dieses Material chemisch instabil ist und bei hohen Temperaturen zur Phasenzersetzung neigt. Diese Öfen bieten die Möglichkeit, exakte Heiz-, Halte- und Abkühlraten einzustellen, was der einzige Weg ist, Materialverdichtung zu erreichen, ohne die chemische Struktur zu zerstören oder Rissbildung im Keramikmaterial zu verursachen.

Der Kernwert eines programmierbaren Ofens liegt in seiner Fähigkeit, Verdichtung von Degradation zu entkoppeln. Er ermöglicht es Ihnen, die Temperaturen zu erreichen, die zur Verfestigung der Keramik erforderlich sind, während gleichzeitig Mikrorisse und Kornwachstum, die die mechanische Festigkeit beeinträchtigen, aktiv verhindert werden.

Die entscheidende Rolle der thermischen Präzision

Verhinderung von Phasenzersetzung

Hydroxylapatit (HA) ist bioaktiv, aber auch thermisch empfindlich. Die primäre Referenz besagt, dass HA zur Phasenzersetzung neigt, wenn es unkontrollierten hohen Temperaturen ausgesetzt wird.

Wenn die Temperatur überschritten wird oder schwankt, zerfällt das HA in Sekundärphasen (wie Tricalciumphosphat), wodurch seine biologischen und mechanischen Eigenschaften verändert werden. Ein programmierbarer Ofen eliminiert dieses Risiko, indem er eine strenge Temperaturobergrenze einhält.

Ausgleich von Verdichtung und Kornwachstum

Um einen Keramikblock stark zu machen, muss eine Verdichtung erreicht werden – das Schließen der Poren zwischen den Partikeln. Die Hitze, die dazu erforderlich ist, fördert jedoch auch ein übermäßiges Kornwachstum, das das Material schwächt.

Ein programmierbarer Ofen ermöglicht spezifische "Haltezeiten". Diese präzise Kontrolle stellt sicher, dass das Material dicht genug für den strukturellen Einsatz wird, aber der Heizprozess gestoppt wird, bevor die Körner zu groß werden, wodurch die mechanische Festigkeit und die dielektrische Reaktion optimiert werden.

Verwaltung der strukturellen Integrität durch Ausglühen

Minderung von thermischer Spannung

Keramiken sind spröde und schlechte Wärmeleiter. Schnelle Temperaturänderungen verursachen thermische Spannungen, die zu sofortigem Versagen oder latenten Defekten führen.

Programmierbare Öfen steuern die Abkühlrate genauso präzise wie die Heizrate. Dieser kontrollierte Abkühlprozess verhindert die plötzliche Kontraktion, die Keramikbindungen bricht.

Die Bedeutung des Ausglühens

Die Abkühlphase in diesen Öfen wirkt als Ausglühprozess. Wie in den ergänzenden Referenzen erwähnt, mildert dieser kontrollierte Temperaturabfall Restspannungen, die durch thermische Ausdehnung verursacht werden.

Durch langsames Absenken der Temperatur gemäß einer voreingestellten Kurve verhindert der Ofen Mikrorisse, die durch thermischen Schock verursacht werden. Dies stellt sicher, dass der fertige Block dimensionsstabil bleibt und eine hohe Bruchzähigkeit aufweist.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Zeit und Qualität

Die Verwendung eines programmierbaren Ofens führt eine komplexe Variable ein: Zeit. Um das perfekte Gleichgewicht zwischen Dichte und Korngröße zu erreichen, erfordern Sinterzyklen oft verlängerte Halte- und Abkühlzeiten.

Komplexität der Parameteroptimierung

Während der Ofen Präzision ermöglicht, garantiert er sie nicht automatisch. Der Bediener muss die Materialwissenschaft gut genug verstehen, um die richtigen Kurven zu programmieren.

Eine zu langsam erhitzende Kurve kann zu unvollständigem Sintern führen, während eine zu schnell abkühlende Kurve das Teil strukturell instabil macht. Die Hardware ist nur so effektiv wie das darin programmierte thermische Profil.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines programmierbaren Ofens für das Sintern von HA zu maximieren, richten Sie Ihre Programmierstrategie an Ihren Endanwendungsanforderungen aus:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die "Haltephase" des Programms, um die Verdichtung zu maximieren und gleichzeitig die Höchsttemperatur streng zu begrenzen, um das Kornwachstum zu hemmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Konzentrieren Sie sich auf die "Abkühlphase" und programmieren Sie eine langsame, verlängerte Ausglühkurve, um Restspannungen zu beseitigen und Mikrorisse zu verhindern.

Präzision beim Sintern ist für Hydroxylapatit kein Luxus; sie ist der entscheidende Faktor zwischen einem verwendbaren Biokeramik und einer fehlgeschlagenen Probe.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Hydroxylapatit (HA) | Vorteil der programmierbaren Steuerung |

|---|---|---|

| Temperaturstabilität | Verhindert Phasenzersetzung in Sekundärphasen | Erhält chemische Reinheit und Bioaktivität |

| Kornwachstum | Übermäßiges Wachstum reduziert Materialfestigkeit | Optimierte Haltezeiten für hohe Verdichtung |

| Abkühlrate | Schnelles Abkühlen verursacht thermische Spannungen und Risse | Kontrolliertes Ausglühen verhindert Mikrorisse |

| Präzisionskurven | Falsche Profile führen zu strukturellem Versagen | Anpassbare Heiz-/Kühlzyklen für Dimensionsstabilität |

Verbessern Sie Ihre Biokeramik-Präzision mit KINTEK

Kompromittieren Sie nicht die Bioaktivität oder Festigkeit Ihrer Hydroxylapatit-Proben. Die Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme von KINTEK bieten die exakten programmierbaren thermischen Profile, die erforderlich sind, um Phasenzersetzung und thermische Spannungen zu eliminieren.

Unterstützt durch Experten-F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um den einzigartigen Bedürfnissen von Laborforschern und medizinischen Herstellern gleichermaßen gerecht zu werden. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihren Sinterprozess optimieren und eine überlegene Materialleistung garantieren können.

Visuelle Anleitung

Referenzen

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Muffelofens zur Stabilisierung von Co3O4-Nanoröhren? Gewährleistung von Robustheit und chemischer Beständigkeit.

- Welche Bedingungen bietet eine Muffelofen für Ti-Mo-Fe-Legierungen? Maximale Materialduktilität freischalten

- Welche Rolle spielt ein Labor-Muffelofen in der Fluoritierungsröstphase der NdFeB-Abfallrückgewinnung?

- Wie erhält ein Labormuffelofen eine effiziente Umgebung für die Ilmenitreduktion? Optimierung der Wärmebehandlung

- Warum sind Kammeröfen in der wissenschaftlichen Forschung wichtig? Erschließen Sie Präzision und Kontrolle für Durchbrüche

- Was sind einige gängige Anwendungen eines Kammerofens? Vielseitige Hochtemperaturlösungen für Labore und Industrie

- Welche besonderen Merkmale machen Muffelöfen für bestimmte Anwendungen geeignet? Entdecken Sie Lösungen für Hochtemperaturpräzision