In einem Dentallabor ist der Muffelofen der unverzichtbare Hochtemperaturofen, der zur Umwandlung von Rohmaterialien in fertige zahnmedizinische Restaurationen verwendet wird. Er ist das primäre Werkzeug für Prozesse wie das Sintern von Zirkonoxid, das Aufbrennen von Porzellan auf Kronen und Brücken und das Ausbrennen von Wachsmustern für den Guss, wodurch sichergestellt wird, dass das Endprodukt die erforderliche Festigkeit, Passform und ästhetische Erscheinung aufweist.

Der Hauptzweck eines Muffelofens in der Zahnmedizin besteht nicht nur darin, Materialien zu erhitzen, sondern eine außergewöhnlich präzise und saubere Umgebung zu schaffen. Diese Kontrolle ermöglicht es den Technikern, spezifische chemische und physikalische Umwandlungen in Materialien wie Keramik und Zirkonoxid auszulösen und sie von einem fragilen Zustand in eine haltbare, zahnähnliche Restauration zu verwandeln.

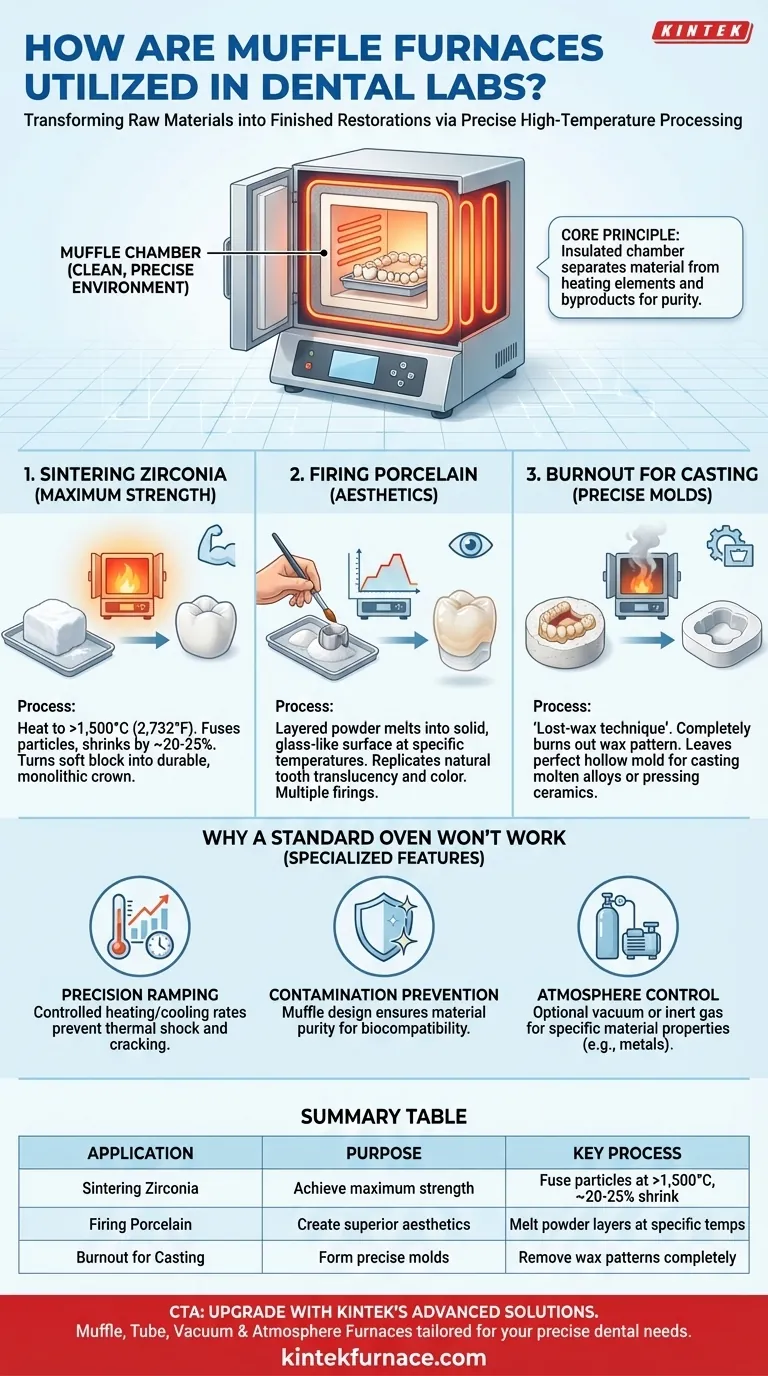

Das Kernprinzip: Vom Pulver zur Prothese

Ein Muffelofen ist im Grunde ein Ofen mit einer isolierten Innenkammer (dem „Muffel“), die das erhitzte Material von den Heizelementen und eventuellen Verbrennungsprodukten trennt. Dieses Design ist entscheidend für zahnmedizinische Anwendungen, bei denen die Materialreinheit von größter Bedeutung ist.

Sintern für maximale Festigkeit

Die häufigste moderne Anwendung ist das Sintern von Zirkonoxid. Zirkonoxidkronen werden aus einem weichen, kreideartigen Block gefräst.

Wenn diese vorgeformte Krone in den Ofen gelegt und auf Temperaturen erhitzt wird, die oft 1.500 °C (2.732 °F) überschreiten, wird der Prozess des Sinterns eingeleitet. Dieser Prozess verschmilzt die Partikel des Materials miteinander, lässt die Krone um etwa 20–25 % schrumpfen und verwandelt sie in eines der stärksten und haltbarsten Materialien in der Zahnmedizin.

Brennen von Porzellan für Ästhetik

Für Porzellan-Keramik-Verblendkronen (PFM) oder Vollkeramikkronen bauen Techniker Schichten aus feinem Porzellanpulver auf, das mit einer Flüssigkeit vermischt ist.

Jede Schicht wird im Muffelofen bei bestimmten Temperaturen gebrannt. Dieser Brennprozess schmilzt die Pulverpartikel zu einer festen, glasartigen Schicht, die die Transluzenz und Farbe eines natürlichen Zahns nachahmt. Es sind mehrere Brände erforderlich, um die endgültige Form aufzubauen und die Oberfläche zu glasieren.

Gießen und Pressen durch Ausbrennen

Muffelöfen werden auch für die „Wachsausschmelztechnik“ verwendet. Ein Wachsmodell der gewünschten Restauration wird in ein gipsartiges Material, das Einbettmittel, eingebettet.

Der Ofen wird verwendet, um das Wachs vollständig auszubrennen, wodurch eine perfekt geformte Hohlform im Einbettmittel zurückbleibt. Diese Form wird dann zum Gießen geschmolzener Metalllegierungen oder zum Pressen hochfester Keramiken verwendet, um das endgültige Gerüst oder die Restauration herzustellen.

Warum ein Standardofen nicht ausreicht

Aufgrund der präzisen Anforderungen zahnmedizinischer Materialien ist die Verwendung eines speziellen Muffelofens in einem Dentallabor nicht verhandelbar. Die Unterschiede gehen weit über das bloße Erreichen einer hohen Temperatur hinaus.

Kritische Notwendigkeit der präzisen Aufheizrampensteuerung

Zahnmedizinische Materialien sind extrem empfindlich gegenüber thermischen Schocks. Sie dürfen nicht zu schnell erhitzt oder abgekühlt werden, da dies zu Rissen oder inneren Spannungen führen kann, die zum Versagen führen.

Muffelöfen sind programmierbar und ermöglichen es den Technikern, die Geschwindigkeit der Temperaturerhöhung (Rampensteuerung) zu steuern und Haltephasen bei bestimmten Temperaturen einzulegen. Dies stellt sicher, dass sich das Material gleichmäßig und vorhersagbar umwandelt.

Vermeidung von Materialkontamination

Das Design des Muffels ist der Schlüssel. Es schafft eine saubere Kammer, in der die Restauration keinen Verunreinigungen durch die Heizelemente ausgesetzt ist.

Dies ist entscheidend für biokompatible Materialien, die im menschlichen Körper verwendet werden. Jede Kontamination könnte die Festigkeit, Farbe und Sicherheit des Materials beeinträchtigen.

Atmosphärenkontrolle

Einige fortschrittliche Prozesse, wie das Sintern bestimmter Metalle, erfordern eine spezifische Atmosphäre (z. B. ein Vakuum oder ein Inertgas wie Argon). Muffelöfen können mit diesen Funktionen ausgestattet werden, um Oxidation zu verhindern und sicherzustellen, dass die gewünschten Materialeigenschaften erreicht werden.

Schlüsselanwendungen und deren Zweck

Ihr Verständnis der Rolle des Ofens hängt vom Endprodukt ab, das Sie erstellen möchten.

- Wenn Ihr Hauptaugenmerk auf höchster Festigkeit und Haltbarkeit liegt: Der Schlüsselprozess ist das Sintern von Zirkonoxid, das eine weiche, vormals gefräste Form in eine monolithische, hochfeste Endrestauration verwandelt.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik liegt: Der Schlüsselprozess ist das sorgfältige Schichten und Brennen von Porzellan, um die natürliche Transluzenz, Farbe und Oberflächenstruktur eines Zahns nachzubilden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung metallbasierter Unterstrukturen liegt: Der Schlüsselprozess ist das Ausbrennen von Wachsmustern, um eine präzise Form für das Gießen geschmolzener Legierungen zu erzeugen.

Letztendlich ist der Muffelofen der Motor der Materialwissenschaft im Dentallabor und ermöglicht die Herstellung haltbarer, funktioneller und lebensechter Restaurationen.

Zusammenfassungstabelle:

| Anwendung | Zweck | Schlüsselprozess |

|---|---|---|

| Sintern von Zirkonoxid | Maximale Festigkeit und Haltbarkeit erreichen | Erhitzen auf >1.500°C, um Partikel zu verschmelzen, Schrumpfung um 20–25 % |

| Brennen von Porzellan | Überlegene Ästhetik und natürliches Zahnaussehen erzeugen | Schmelzen von Porzellanpulverschichten bei bestimmten Temperaturen |

| Ausbrennen für den Guss | Präzise Formen für Metall- oder Keramikgerüste bilden | Entfernen von Wachsmustern, um Hohlformen im Einbettmaterial zu erzeugen |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung unserer herausragenden F&E- und Inhouse-Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf präzise Sinter-, Brenn- und Ausbrennprozesse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden, was die Effizienz und die Qualität der Restaurationen verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre zahnmedizinischen Restaurationen verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit