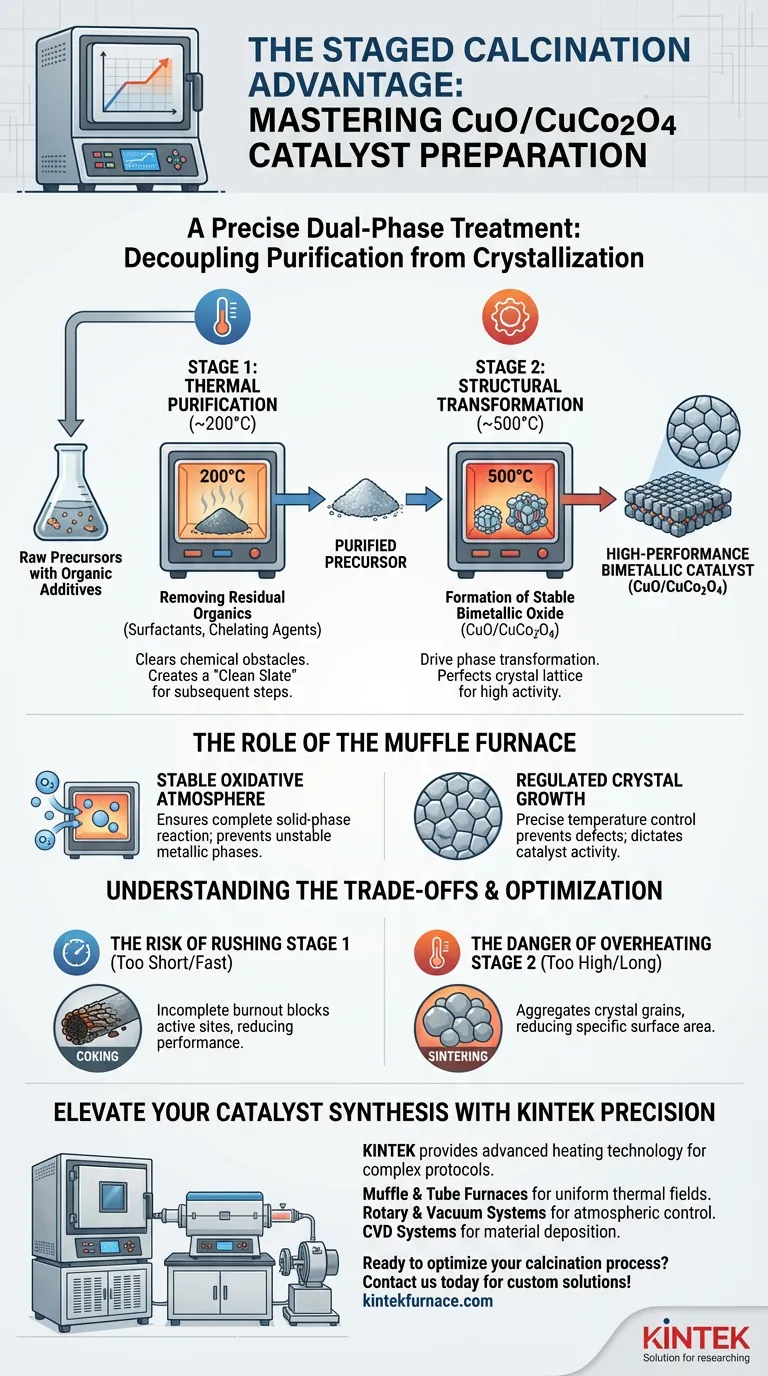

Der gestufte Kalzinierungsprozess fungiert als präzise, zweiphasige Behandlung, die dafür verantwortlich ist, rohe Vorläufer in einen Hochleistungs-Bimetallkatalysator zu überführen. Unter Nutzung der kontrollierten Umgebung eines Muffelofens führt diese Methode ein spezifisches Temperaturprogramm aus – typischerweise beginnend bei einer niedrigeren Stufe (ca. 200°C), bevor sie auf eine höhere Stufe (ca. 500°C) ansteigt. Dieser schrittweise Ansatz stellt sicher, dass chemische Verunreinigungen vor der entscheidenden Bildung des Kristallgitters eliminiert werden, was direkt die endgültige katalytische Effizienz bestimmt.

Kernbotschaft: Dieser Prozess entkoppelt die Reinigung von der Kristallisation. Indem organische Barrieren zuerst bei niedrigeren Temperaturen entfernt werden, schafft das System eine "saubere Weste", die es der anschließenden Hochtemperaturstufe ermöglicht, einen strukturell perfekten, hochaktiven Bimetalloxid-Verbundstoff ohne Störungen zu bilden.

Die Mechanik des zweistufigen Prozesses

Die Herstellung von CuO/CuCo2O4-Katalysatoren beruht auf einer deutlichen Aufgabenteilung zwischen zwei Temperaturzonen. Dieser „gestufte“ Ansatz verhindert chaotische Reaktionen, die bei schnellem Erhitzen in einem einzigen Schritt auftreten können.

Stufe 1: Thermische Reinigung (~200°C)

Das Hauptziel der anfänglichen Niedertemperaturstufe ist die Reinigung des Vorläufers.

Während der Synthese werden Vorläufer oft mit organischen Substanzen wie Tensiden oder Chelatbildnern gemischt, um die Partikelgröße oder Dispersion zu kontrollieren.

Das Halten des Materials bei etwa 200°C entfernt diese Restorganika durch Zersetzung. Dieser Schritt beseitigt chemische Hindernisse und stellt sicher, dass keine kohlenstoffhaltigen Rückstände zurückbleiben, die die Wechselwirkung der Metallatome in der nächsten Stufe behindern könnten.

Stufe 2: Strukturelle Umwandlung (~500°C)

Sobald das Material gereinigt ist, steigt der Ofen auf die Hochtemperaturstufe (typischerweise 500°C) an, um die Phasenumwandlung zu bewirken.

Bei diesem thermischen Plateau durchlaufen die Metallvorläufer eine vollständige Umwandlung in stabile Metalloxide.

Hier wird die Bimetallnatur des Katalysators definiert. Die Hitze induziert die Bildung des CuO/CuCo2O4-Verbundstoffs und perfektioniert die Kristallstruktur. Diese ausgeprägte kristalline Anordnung ist die Quelle der hohen katalytischen Effizienz des Materials.

Die Rolle der Muffelofen-Umgebung

Der Erfolg der gestuften Kalzinierung hängt stark von den spezifischen Fähigkeiten des Muffelofens selbst ab.

Bereitstellung einer stabilen oxidativen Atmosphäre

Damit sich Metallvorläufer in aktive Oxide (wie CuO und CuCo2O4) umwandeln können, benötigen sie eine konstante Sauerstoffzufuhr.

Der Muffelofen hält während des gesamten Heizzyklus eine stabile oxidative Umgebung aufrecht. Dies stellt sicher, dass die Festphasenreaktionen zwischen den Metallelementen vollständig ablaufen und die Bildung unvollständiger oder instabiler metallischer Phasen verhindert wird.

Regulierung des Kristallwachstums

Die katalytische Aktivität wird oft durch die Größe und Form der Kristallkörner bestimmt.

Die präzise Temperaturregelung eines Muffelofens schafft ein gleichmäßiges Wärmefeld. Diese Gleichmäßigkeit ermöglicht ein reguliertes Kornwachstum und verhindert strukturelle Defekte, die in ungleichmäßigen Heizumgebungen auftreten können.

Verständnis der Kompromisse

Obwohl die gestufte Kalzinierung für komplexe Katalysatoren dem einstufigen Erhitzen überlegen ist, erfordert sie eine sorgfältige Optimierung.

Das Risiko des "Überstürzens" von Stufe 1

Wenn die Niedertemperatur-Haltezeit zu kurz ist oder die Aufheizrate zu schnell, werden organische Liganden möglicherweise nicht vollständig abgebaut.

Dies führt zu Kohlenstoffrückständen, die den Katalysator effektiv "verkoksen", bevor er überhaupt verwendet wird, aktive Zentren blockieren und die Leistung erheblich reduzieren.

Die Gefahr des Überhitzens von Stufe 2

Obwohl hohe Temperaturen für die Kristallisation notwendig sind, können übermäßige Temperaturen oder Dauern zu Sintern führen.

Wenn das Material zu lange bei hohen Temperaturen gehalten wird, können sich die feinen Kristallkörner zu größeren Aggregaten zusammenballen. Dies reduziert drastisch die spezifische Oberfläche und verringert die Anzahl der für katalytische Reaktionen verfügbaren aktiven Zentren.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihres CuO/CuCo2O4-Katalysators zu optimieren, passen Sie Ihre Ofenprogrammierung an Ihre spezifischen Materialanforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Zentren liegt: Priorisieren Sie eine langsame Aufheizrate und eine ausreichende Haltezeit in der 200°C-Stufe, um sicherzustellen, dass jede Spur von Tensid entfernt wird, ohne die Poren kollabieren zu lassen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Stellen Sie sicher, dass die 500°C-Stufe lange genug aufrechterhalten wird, um die Bimetalloxide vollständig zu kristallisieren, aber überwachen Sie genau, um den Beginn des thermischen Sinterns zu verhindern.

Erfolg liegt darin, die Hierarchie der Hitze zu respektieren: zuerst reinigen, dann kristallisieren.

Zusammenfassungstabelle:

| Stufe | Temperatur | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Stufe 1 | ~200°C | Thermische Reinigung | Entfernung von organischen Verunreinigungen und Tensiden |

| Stufe 2 | ~500°C | Strukturelle Umwandlung | Umwandlung in eine stabile Bimetalloxid-Kristallstruktur |

| Atmosphäre | Umgebungsluft/Sauerstoff | Oxidation | Gewährleistet vollständige Festphasenreaktion der Metallelemente |

| Kontrolle | Präzise Aufheiz-/Haltezyklen | Gleichmäßiges Wärmefeld | Verhindert Sintern und reguliert die Kristallkorngröße |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Präzision

Präzise thermische Verarbeitung ist der Unterschied zwischen einem kontaminierten Vorläufer und einem Hochleistungs-Bimetallkatalysator. KINTEK bietet die fortschrittliche Heiztechnologie, die zur Beherrschung komplexer Protokolle wie gestufter Kalzinierung erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK ein umfassendes Angebot an Laborlösungen, darunter:

- Muffel- & Rohröfen: Liefern die gleichmäßigen Wärmefelder, die für eine stabile Phasenumwandlung unerlässlich sind.

- Rotations- & Vakuumsysteme: Optimiert für spezielle atmosphärische Kontrolle.

- CVD-Systeme: Für fortschrittliche Materialabscheidung und -synthese.

Alle unsere Hochtemperatursysteme sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Sorgen Sie für strukturelle Perfektion Ihrer Materialien mit KINTEKs branchenführender thermischer Genauigkeit.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für die Sekundärsinterung verwendet? Verbesserung der Dichte von SAO-CeO2-Verbundzielen

- Warum ist eine 400 °C Anlassbehandlung in einem Muffelofen für ZnO-Dünnschichten notwendig? Optimierung von Kristallinität und Leistung

- Wie erreichen Kammeröfen einen wirtschaftlichen Betrieb? Beherrschen Sie die thermische Effizienz für kostengünstige Batch-Verarbeitung

- Welche optionalen Systeme sind für Kammeröfen erhältlich? Verbessern Sie Ihren thermischen Prozess mit maßgeschneiderten Lösungen

- Wie wird ein Labor-Muffelofen beim Vernetzen von 3D-gedrucktem PP-CF verwendet? Thermische Stabilität bei 150 °C erreichen

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bestimmung des Aschegehalts? Leitfaden zur anorganischen Expertenanalyse

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Behandlung von Mn3O4-Nanodrähten? Optimierung der Phasenstabilität

- Wie sollen Proben beim Einsatz eines Muffelofens gehandhabt werden? Sorgen Sie für eine präzise und sichere Wärmebehandlung