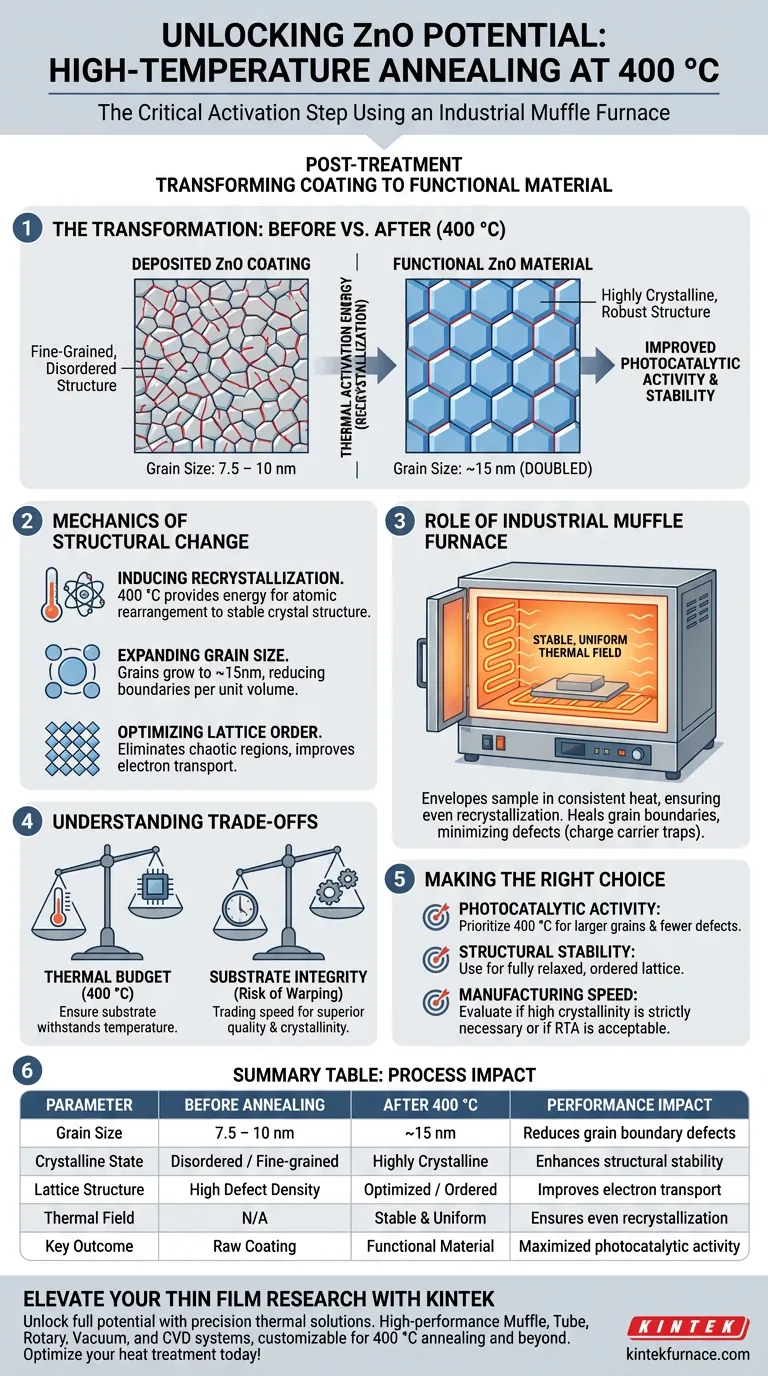

Die Hochtemperatur-Anlassbehandlung bei 400 °C ist der entscheidende Aktivierungsschritt für Zinkoxid (ZnO)-Dünnschichten und bildet die Brücke zwischen Abscheidung und funktioneller Leistung. Dieser Prozess nutzt die stabile thermische Umgebung eines industriellen Muffelofens, um die Rekristallisation voranzutreiben und die Korngröße effektiv von etwa 7,5–10 nm auf 15 nm zu verdoppeln. Durch die Reparatur von Gitterfehlern und die Verbesserung der strukturellen Ordnung schaltet diese Behandlung direkt das photokatalytische Potenzial und die Langzeitstabilität des Materials frei.

Das Kernziel dieses Prozesses ist es, das ZnO-Material von einem ungeordneten, feinkörnigen Zustand in eine robuste, hochkristalline Struktur zu überführen. Indem Sie die für die atomare Umlagerung erforderliche thermische Energie bereitstellen, reduzieren Sie die Korngrenzendefekte erheblich, was der Haupttreiber für eine verbesserte photokatalytische Aktivität ist.

Die Mechanik der strukturellen Transformation

Einleitung der Rekristallisation

Die eingestellte Temperatur von 400 °C ist nicht willkürlich; sie liefert die spezifische thermische Aktivierungsenergie, die erforderlich ist, um die Rekristallisation in der Zinkoxidschicht einzuleiten.

Bei niedrigeren Temperaturen fehlt den Atomen in der Schicht die Mobilität, um strukturelle Unregelmäßigkeiten zu korrigieren. Die Hochtemperaturumgebung ermöglicht es diesen Atomen, sich zu bewegen und in eine thermodynamisch stabilere Kristallstruktur umzulagern.

Erweiterung der Korngröße

Eine definierende Kennzahl dieses Prozesses ist die spürbare Zunahme der Korngröße.

Vor der Anlassbehandlung messen die ZnO-Körner typischerweise zwischen 7,5 nm und 10 nm. Nach der Behandlung im Muffelofen wachsen diese Körner auf etwa 15 nm an. Dieses Wachstum ist entscheidend, da größere Körner weniger Grenzen pro Volumeneinheit bedeuten.

Optimierung der Gitterordnung

Während die Körner wachsen und sich die Kristallstruktur stabilisiert, wird die interne Anordnung des Gitters gleichmäßiger.

Diese Optimierung beseitigt chaotische Bereiche auf atomarer Ebene. Ein hochgeordnetes Gitter ermöglicht einen besseren Elektronentransport, was für die Leistung des Materials in elektronischen und photonischen Anwendungen von grundlegender Bedeutung ist.

Die Rolle des industriellen Muffelofens

Sicherstellung eines stabilen Wärmefeldes

Die Wahl eines industriellen Muffelofens wird durch die Notwendigkeit eines stabilen Wärmefeldes bestimmt.

Im Gegensatz zur Schnellerwärmung, die auf Geschwindigkeit abzielt, umhüllt ein Muffelofen die Probe mit gleichmäßiger, einheitlicher Wärme. Diese Gleichmäßigkeit ist unerlässlich, um sicherzustellen, dass die Rekristallisation über die gesamte Oberfläche der Dünnschicht gleichmäßig erfolgt und lokalisierte strukturelle Schwachstellen vermieden werden.

Reduzierung von Korngrenzendefekten

Die Kombination aus ausreichender Wärme und thermischer Stabilität zielt auf Korngrenzendefekte ab.

Korngrenzen wirken oft als „Fallen“ für Ladungsträger und verringern die Effizienz des Materials. Durch das Wachstum der Körner und die Heilung dieser Grenzen minimiert der Muffelofen-Anlassprozess diese Defekte und verbessert direkt die photokatalytische Aktivität des Materials.

Verständnis der Kompromisse

Wärmebudget vs. Substratintegrität

Während 400 °C optimal für die ZnO-Rekristallisation sind, stellen sie ein erhebliches Wärmebudget dar.

Sie müssen sicherstellen, dass Ihr Substrat dieser Temperatur standhalten kann, ohne sich zu verziehen oder zu zersetzen. Wenn das Substrat temperaturempfindlich ist (wie bestimmte Polymere), kann dieser spezifische Anlassprozess nicht ohne Beeinträchtigung der mechanischen Integrität des Geräts verwendet werden.

Prozesszeit vs. Durchsatz

Die Anlassbehandlung im Muffelofen ist im Vergleich zur Schnellerwärmung (RTA) in der Regel ein langsamerer Prozess.

Obwohl sie eine überlegene Gleichmäßigkeit und Stabilität für diese spezifische Phasenumwandlung bietet, stellt sie einen Engpass im Produktionsdurchsatz dar. Sie tauschen Verarbeitungsgeschwindigkeit gegen höhere strukturelle Qualität und Kristallinität.

Die richtige Wahl für Ihr Ziel treffen

Dieser Anlassprozess ist ein Werkzeug, keine universelle Regel. Wenden Sie ihn basierend auf Ihren spezifischen Leistungsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Aktivität liegt: Priorisieren Sie diese 400 °C Behandlung, um die Korngröße zu maximieren und die Defektstellen zu minimieren, die Ladungsträger einfangen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verwenden Sie diesen Prozess, um sicherzustellen, dass das Gitter vollständig entspannt und geordnet ist, um eine Degradation im Laufe der Zeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellungsgeschwindigkeit liegt: Prüfen Sie, ob die hohe Kristallinität, die der Muffelofen bietet, unbedingt erforderlich ist oder ob eine schnellere Methode mit geringerer Qualität (wie RTA) für Ihre Toleranzstufen akzeptabel ist.

Der 400 °C Anlassschritt ist der Unterschied zwischen einer abgeschiedenen Beschichtung und einem leistungsstarken Funktionsmaterial.

Zusammenfassungstabelle:

| Prozessparameter | Vor der Anlassbehandlung | Nach 400 °C Anlassbehandlung | Auswirkungen auf die Leistung |

|---|---|---|---|

| Korngröße | 7,5 nm – 10 nm | ~15 nm | Reduziert Korngrenzendefekte |

| Kristalliner Zustand | Ungeordnet/Feinkörnig | Hochkristallin | Verbessert die strukturelle Stabilität |

| Gitterstruktur | Hohe Defektdichte | Optimiert/Geordnet | Verbessert den Elektronentransport |

| Wärmefeld | N/A | Stabil & Gleichmäßig | Gewährleistet gleichmäßige Rekristallisation |

| Wichtigstes Ergebnis | Rohe Beschichtung | Funktionsmaterial | Maximierte photokatalytische Aktivität |

Verbessern Sie Ihre Dünnschichtforschung mit präzisen thermischen Lösungen

Entfesseln Sie das volle Potenzial Ihrer Materialien mit der fortschrittlichen thermischen Technologie von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der 400 °C Anlassbehandlung und darüber hinaus entwickelt wurden.

Ob Sie die Korngröße verdoppeln oder eine perfekt gleichmäßige Gitterstruktur sicherstellen müssen, unsere Öfen sind vollständig anpassbar, um Ihren einzigartigen Labor- oder Industrieanforderungen gerecht zu werden. Arbeiten Sie mit KINTEK zusammen, um überlegene strukturelle Ordnung und Langzeitstabilität in Ihren Dünnschichtanwendungen zu erzielen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie gewährleisten industrielle elektrische Kammeröfen eine kritische Prozesssicherheit für die Einsatzhärtung nach ASTM A36?

- Was macht Muffelöfen für Wärmebehandlungsprozesse geeignet? Erzielen Sie präzise, gleichmäßige Erwärmung für Ihre Materialien

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben im Muffelofen getroffen werden? Sicherheit gewährleisten und Lebensdauer der Ausrüstung verlängern

- Welche Sicherheitsmerkmale weisen Muffelöfen auf? Wesentlicher Schutz für Hochtemperaturanwendungen

- Welche wissenschaftlichen Prozesse kann ein Muffelofen unterstützen? Ermöglichen Sie eine präzise, kontaminationsfreie Wärmebehandlung

- Warum ist die Eingangsspannung für Muffelöfen wichtig? Gewährleistung von Sicherheit und Spitzenleistung

- Wie trägt ein industrieller Muffelofen zur Wärmebehandlung von γ-Al2O3-Trägern bei? Optimierung des Phasenübergangs

- Welche wissenschaftlichen Prinzipien steuern den Betrieb eines Muffelofens? Präzise Wärmeregelung für reine Ergebnisse beherrschen