Die primäre Bedeutung der Verwendung eines Hochtemperatur-Kammerofens liegt in seiner Fähigkeit, die statischen Oxidationsbedingungen der tatsächlichen Betriebsumgebung einer Beschichtung genau zu simulieren. Durch die Aufrechterhaltung einer stabilen Luftatmosphäre bei extremen Temperaturen von bis zu 1300 °C können Forscher die thermochemischen Grenzen von Molybdän-Aluminid rigoros testen.

Dieses Gerät bietet die präzise thermische Kontrolle, die erforderlich ist, um die Bildung schützender Aluminiumoxid (Al2O3)-Schichten zu isolieren und die Entwicklung der Phasenstruktur innerhalb der Beschichtung im Laufe der Zeit zu verfolgen.

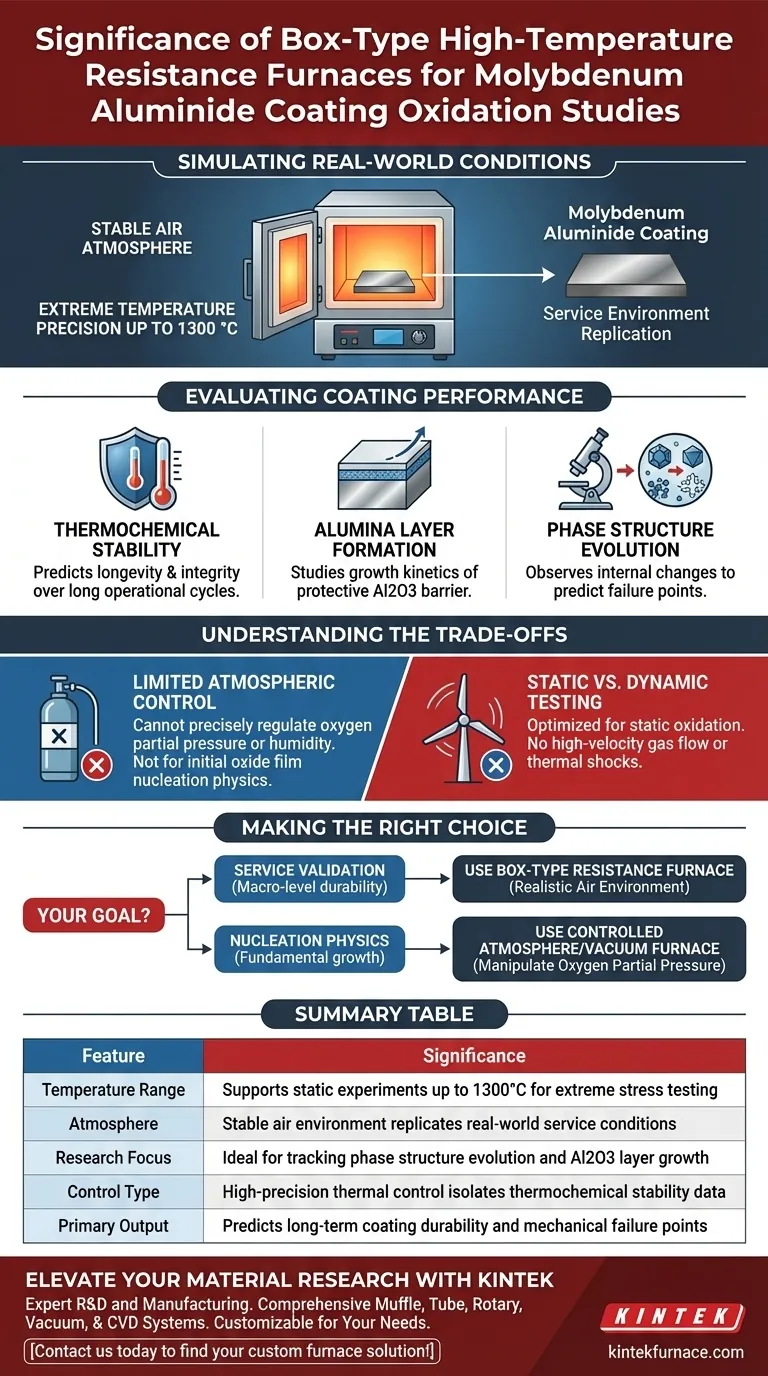

Simulation realer Bedingungen

Nachbildung der Betriebsumgebung

Der Kammerofen ist so konzipiert, dass er eine stabile Luftatmosphäre erzeugt.

Im Gegensatz zu Öfen mit kontrollierter Atmosphäre, die Gasgemische manipulieren, setzt diese Konfiguration die Beschichtung derselben sauerstoffreichen Umgebung aus, der sie während des tatsächlichen Betriebs ausgesetzt sein wird. Dies ist unerlässlich, um zu validieren, wie sich das Material außerhalb theoretischer, vakuumversiegelter Bedingungen verhält.

Präzision bei extremen Temperaturen

Das Testen von Molybdän-Aluminid-Beschichtungen erfordert die Aussetzung gegenüber thermischen Extremen.

Dieser spezielle Ofentyp ermöglicht statische Experimente bei Temperaturen von bis zu 1300 °C. Die Aufrechterhaltung dieses Wärmeniveaus mit hoher Präzision ist erforderlich, um Oxidationsprozesse zu beschleunigen und die Haltbarkeit des Materials zu prüfen.

Bewertung der Beschichtungsleistung

Beurteilung der thermochemischen Stabilität

Das Hauptziel dieser Experimente ist die Bestimmung der Langlebigkeit der Beschichtung.

Durch die Aussetzung der Probe an anhaltender hoher Hitze können Forscher die thermochemische Stabilität des Molybdän-Aluminids bewerten. Diese Daten sagen voraus, ob die Beschichtung über lange Betriebszyklen abgebaut wird oder ihre Integrität beibehält.

Beobachtung der Bildung von Aluminiumoxidschichten

Die Wirksamkeit einer Molybdän-Aluminid-Beschichtung beruht auf ihrer Fähigkeit, eine schützende Oxidschicht zu bilden.

Der Ofen erleichtert die Untersuchung, wie sich die schützende Aluminiumoxid (Al2O3)-Schicht bildet und verdickt. Das Verständnis der Wachstumskinetik dieser Schicht ist von entscheidender Bedeutung, da sie die primäre Barriere gegen weitere Oxidation darstellt.

Untersuchung der Phasenstruktur-Entwicklung

Hitze führt zu Veränderungen der inneren Struktur der Beschichtung.

Die Verwendung dieses Ofens ermöglicht es Wissenschaftlern, die Phasenstruktur-Entwicklung innerhalb der Beschichtung zu beobachten. Die Identifizierung, wie sich diese Phasen bei 1300 °C umwandeln, hilft Ingenieuren, Versagenspunkte oder Veränderungen der Materialeigenschaften vorherzusagen.

Verständnis der Kompromisse

Begrenzte atmosphärische Kontrolle

Obwohl er sich hervorragend zur Simulation von Luftoxidation eignet, fehlt dem Kammerofen die Vielseitigkeit von Vakuuminduktions- oder Öfen mit kontrollierter Atmosphäre.

Er kann den Sauerstoffpartialdruck oder die Luftfeuchtigkeit nicht präzise regeln. Wenn Ihr Ziel die Untersuchung der spezifischen Physik der anfänglichen Oxidfilm-Nukleation ist (wie der Übergang von amorphem zu kristallinem γ-Al2O3), ist ein Ofen mit kontrollierter Atmosphäre ein besseres Werkzeug.

Statische vs. dynamische Prüfung

Der Kammerofen ist für die statische Oxidation optimiert.

Er simuliert nicht inhärent dynamische Faktoren wie Hochgeschwindigkeitsgasströmungen oder thermische Wechselbeanspruchungsschocks, die in einigen Triebwerksumgebungen auftreten. Er liefert eine Basislinie für die chemische Stabilität und keine vollständige Simulation mechanischer Belastungen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige experimentelle Anordnung zu wählen, müssen Sie den spezifischen Aspekt der Beschichtung definieren, den Sie analysieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Validierung des Betriebs liegt: Verwenden Sie den Kammer-Widerstandsofen, um zu testen, wie die Beschichtung in einer Standard-Hochtemperatur-Luftumgebung überlebt und sich entwickelt.

- Wenn Ihr Hauptaugenmerk auf der Nukleationsphysik liegt: Verwenden Sie einen Ofen mit kontrollierter Atmosphäre oder Vakuumofen, um den Sauerstoffpartialdruck zu manipulieren und das grundlegende Wachstum von Oxidfilmen aus der Schmelze zu untersuchen.

Durch die Wahl des Kammerofens priorisieren Sie die Bewertung der makroskopischen Haltbarkeit und chemischen Widerstandsfähigkeit in einer realistischen Betriebsatmosphäre.

Zusammenfassungstabelle:

| Merkmal | Bedeutung für die Prüfung von Molybdän-Aluminid |

|---|---|

| Temperaturbereich | Unterstützt statische Experimente bis 1300 °C für extreme Belastungstests |

| Atmosphäre | Stabile Luftumgebung repliziert reale Betriebsbedingungen |

| Forschungsschwerpunkt | Ideal für die Verfolgung der Phasenstruktur-Entwicklung und des Al2O3-Schichtwachstums |

| Steuerungstyp | Hochpräzise thermische Steuerung isoliert Daten zur thermochemischen Stabilität |

| Primäres Ergebnis | Sagt die langfristige Haltbarkeit der Beschichtung und mechanische Versagenspunkte voraus |

Verbessern Sie Ihre Materialforschung mit KINTEK

Sind Sie bereit, unübertroffene Präzision in Ihren Hochtemperatur-Oxidationsstudien zu erzielen? Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Molybdän-Aluminid-Beschichtungen testen oder Legierungen der nächsten Generation entwickeln, unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine industrielle Mikrowellen-Muffelofen beim Sinterprozess von porösen Mullit-Keramikskeletten?

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit eines Muffelofens bei? Entdecken Sie entscheidende Technik für langanhaltende Leistung

- Warum ist die Arbeitstemperatur ein entscheidender Faktor bei der Wahl eines Muffelofens? Gewährleisten Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist die Funktion eines Hochtemperatur-Muffelofens für NiO-Dünnschichten? Optimierung der Gasdetektionsleistung

- Was ist der typische Betriebstemperaturbereich von Kammeröfen? Finden Sie Ihre perfekte Wärmelösung

- Was sind die gängigen Anwendungen von Kammeröfen? Vielseitige Wärmebehandlung für Metalle, Keramiken und Forschung

- Für welche Industrien sind traditionelle Muffelöfen mit Retorte immer noch erforderlich? Essentiell für die atmosphärische Integrität bei hohen Temperaturen