Letztendlich wird die Anforderung für einen Muffelofen mit Retorte durch den Prozess und nicht durch die Industrie bestimmt. Jede Anwendung, die eine absolute atmosphärische Integrität bei hohen Temperaturen erfordert, macht eine Retorte notwendig. Industrien wie die Luft- und Raumfahrt, die Herstellung medizinischer Geräte, die Materialwissenschaften der Spitzenklasse und die Pulvermetallurgie stützen sich häufig auf diese Konstruktionen, um Kontaminationen zu verhindern und die chemischen und physikalischen Eigenschaften des Endprodukts sicherzustellen.

Die Entscheidung für eine Retorte ist keine Frage der Wahl eines älteren Designs, sondern einer spezifischen technischen Notwendigkeit: die Schaffung einer physisch versiegelten, gasdichten Barriere zwischen dem zu bearbeitenden Teil und den Heizelementen und der Isolierung des Ofens. Wenn selbst Spuren von Verunreinigungen zum Versagen des Produkts führen können, ist eine Retorte die einzig zuverlässige Lösung.

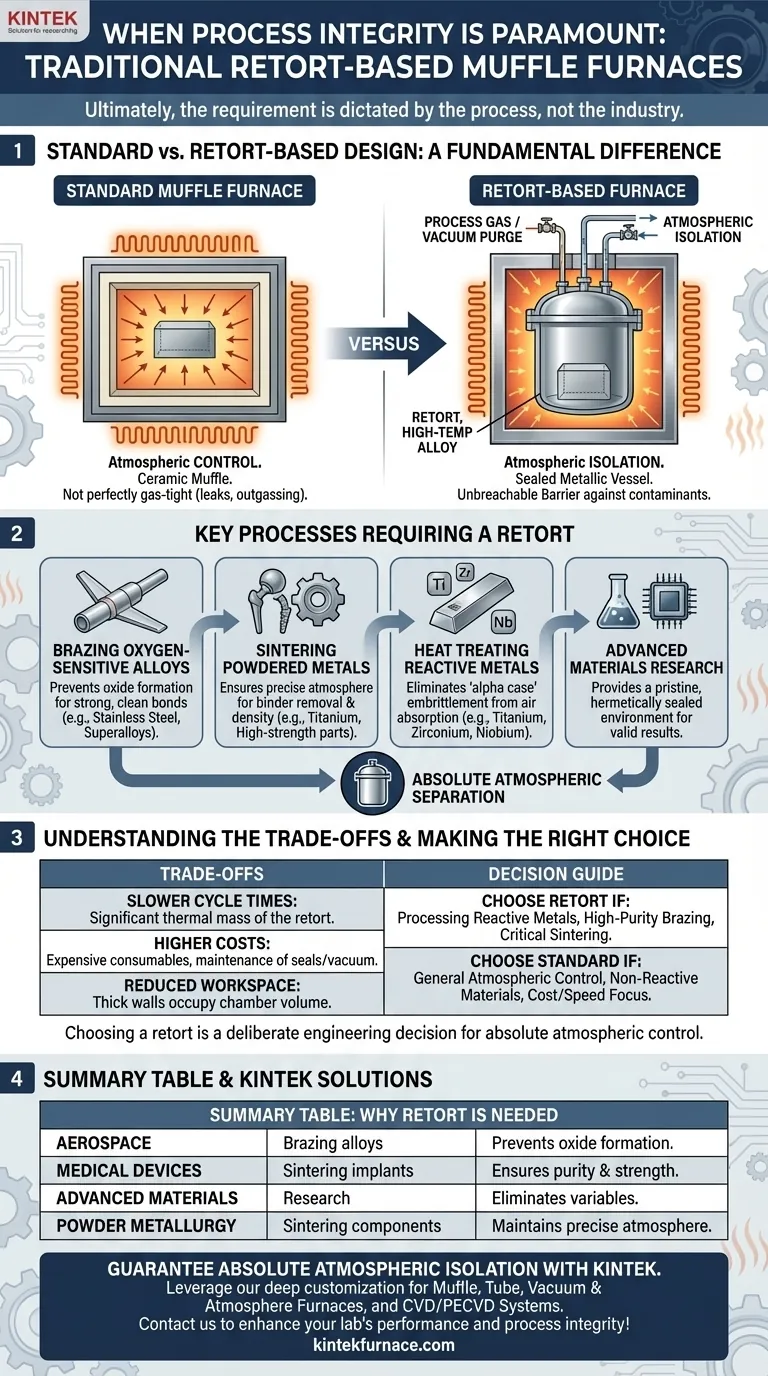

Was ist eine Retorte und worin besteht der Unterschied?

Um zu verstehen, warum Retorten immer noch entscheidend sind, müssen wir sie zunächst von der Konstruktion eines Standard-Muffelofens unterscheiden.

Der Standard-Muffelofen

Ein Standard-Muffelofen verwendet eine keramische Kammer (den „Muffel“), um das Werkstück aufzunehmen. Die Heizelemente sind außerhalb dieses Muffels positioniert und erhitzen ihn durch Strahlung.

Obwohl diese Konstruktion die Teile vor direktem Kontakt mit den Elementen schützt, ist der Keramikmuffel selbst nicht perfekt gasdicht. Dichtungen und Türspalten können undicht werden, und die Isoliermaterialien können bei hohen Temperaturen ausgasen.

Die Retortenkonstruktion: Ein versiegeltes Gefäß

Eine Retorte ist ein versiegelter Metallbehälter – oft aus einer hochtemperaturfesten Nickellegierung – der in die Heizzone des Ofens eingesetzt wird.

Das Werkstück wird in die Retorte geladen, die dann gespült und mit einem spezifischen Prozessgas (wie Wasserstoff oder Argon) wieder befüllt oder evakuiert wird, um ein Vakuum zu erzeugen. Das gesamte versiegelte Gefäß wird dann vom Ofen beheizt.

Das Prinzip der absoluten Trennung

Die Retorte schafft eine unüberwindbare Barriere. Sie trennt die Prozessatmosphäre innerhalb der Retorte physisch von der Umgebungsluft und potenziellen Verunreinigungen in der Hauptbrennkammer des Ofens.

Dies ist der grundlegende Unterschied: Ein Standard-Muffelofen bietet atmosphärische Kontrolle, während ein Retortenofen atmosphärische Isolation bietet.

Wichtige Prozesse, die eine Retorte erfordern

Bestimmte Hochrisiko-Wärmebehandlungsprozesse vertragen keine geringfügige Kontamination, was eine Retorte unerlässlich macht.

Löten von sauerstoffempfindlichen Legierungen

Anwendungen in der Luft- und Raumfahrt sowie im Verteidigungsbereich umfassen häufig das Löten komplexer Bauteile aus Edelstahl oder Superlegierungen.

Selbst kleinste Mengen an Sauerstoff führen zur Oxidation der Oberfläche des Teils, was verhindert, dass das Lötmittel richtig benetzt und fließt. Eine Retorte, die mit reinem, trockenem Wasserstoff gespült oder unter tiefem Vakuum gehalten wird, gewährleistet eine absolut saubere, oxidfreie Oberfläche für eine starke Verbindung.

Sintern von Pulvermetallen

Branchen von der Herstellung medizinischer Geräte (z. B. Titanhüftimplantate) bis hin zur Automobilindustrie (z. B. hochfeste Zahnräder) nutzen das Sintern, um Pulvermetalle zu einer festen Masse zu verschmelzen.

Dieser Prozess erfordert oft eine spezifische Atmosphäre, um zunächst Polymerbinder abzubrennen, ohne die feinen Metallpartikel zu oxidieren. Eine Retorte bietet die präzise Kontrolle, die erforderlich ist, um Oxidation zu verhindern und sicherzustellen, dass das Endteil seine Dichte- und Festigkeitsanforderungen erfüllt.

Wärmebehandlung reaktiver Metalle

Metalle wie Titan, Zirkonium und Niob sind bei erhöhten Temperaturen hochreaktiv. Sie wirken wie Schwämme und absorbieren leicht Sauerstoff und Stickstoff aus der Luft.

Diese Absorption, bekannt als Alpha-Krise, erzeugt eine spröde Außenschicht, die die Ermüdungslebensdauer und strukturelle Integrität des Metalls stark beeinträchtigt. Die Verarbeitung dieser Materialien in einer mit hochreinem Argon befüllten Retorte ist nicht verhandelbar.

Materialwissenschaftliche Forschung der Spitzenklasse

Bei der Entwicklung neuer Legierungen, beim Wachstum von Einkristallen oder beim Testen von Materialeigenschaften müssen Wissenschaftler sicherstellen, dass ihre Ergebnisse nicht durch unbeabsichtigte Umwelteinwirkungen verfälscht werden.

Eine Retorte bietet eine makellose, hermetisch abgedichtete Umgebung, wodurch atmosphärische Variablen eliminiert und die Gültigkeit sowie Reproduzierbarkeit der experimentellen Ergebnisse sichergestellt werden.

Die Abwägungen verstehen

Obwohl Retorten eine unübertroffene atmosphärische Reinheit bieten, bringen sie praktische Nachteile mit sich, die sie für jede Anwendung ungeeignet machen.

Längere Zykluszeiten

Die Retorte selbst stellt eine erhebliche thermische Masse dar. Der Ofen muss zuerst die schwere Legierungsretorte aufheizen, die dann ihre Wärme auf die Teile im Inneren überträgt. Dies verlangsamt sowohl die Aufheiz- als auch die Abkühlphase des Zyklus und reduziert den Durchsatz.

Höhere Geräte- und Wartungskosten

Hochtemperatur-Legierungsretorten sind teure Verbrauchsmaterialien. Wiederholte thermische Zyklen führen zu Spannungen, Kriechen und Oxidation, was ihnen eine begrenzte Lebensdauer verleiht. Die Dichtungen, Dichtungen und Vakuumsysteme erhöhen ebenfalls die Anfangskosten und die laufenden Wartungsanforderungen.

Reduzierter nutzbarer Arbeitsbereich

Die dicken Wände der Retorte nehmen wertvollen Platz innerhalb der beheizten Kammer des Ofens ein. Bei einer gegebenen Ofengröße hat ein System mit Retorte ein kleineres Arbeitsvolumen als ein Standard-Muffelofen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem Standardmuffelofen und einem Retortenofen hängt von der Empfindlichkeit Ihres Materials und der erforderlichen Reinheit Ihrer Prozessatmosphäre ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle (z. B. Titan) liegt: Eine Retorte ist nicht verhandelbar, um atmosphärische Kontamination und Materialversprödung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder kritischem Pulversintern liegt: Eine Retorte ist der einzige Weg, um die für einen erfolgreichen Prozess erforderliche atmosphärische Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nicht reaktiver Stähle oder Keramiken mit allgemeiner atmosphärischer Kontrolle liegt: Ein Standard-Muffelofen mit Gasreinigungsfähigkeit ist oft ausreichend, kostengünstiger und bietet schnellere Zykluszeiten.

Die Wahl einer Retorte ist eine bewusste technische Entscheidung, um eine absolute atmosphärische Kontrolle zu erreichen, wenn die Prozessintegrität nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Warum eine Retorte benötigt wird |

|---|---|---|

| Luft- und Raumfahrt | Löten von sauerstoffempfindlichen Legierungen | Verhindert Oxidbildung für starke Verbindungen |

| Herstellung medizinischer Geräte | Sintern von Pulvermetallen (z. B. Titanimplantate) | Gewährleistet Reinheits- und Festigkeitsspezifikationen |

| Materialwissenschaften der Spitzenklasse | Forschung und Entwicklung neuer Legierungen | Eliminiert Umwelteinflüsse für gültige Ergebnisse |

| Pulvermetallurgie | Sintern hochfester Bauteile | Erhält eine präzise Atmosphäre zur Verhinderung von Oxidation |

Benötigen Sie einen Ofen, der absolute atmosphärische Isolation für Ihre kritischen Prozesse garantiert? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur präzisen Erfüllung einzigartiger experimenteller Anforderungen gestützt werden. Ob Sie in der Luft- und Raumfahrt, der Herstellung medizinischer Geräte oder den Materialwissenschaften tätig sind, wir können Ihnen helfen, kontaminationsfreie Ergebnisse mit zuverlässigen Retortenkonstruktionen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors verbessern und die Prozessintegrität sicherstellen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen