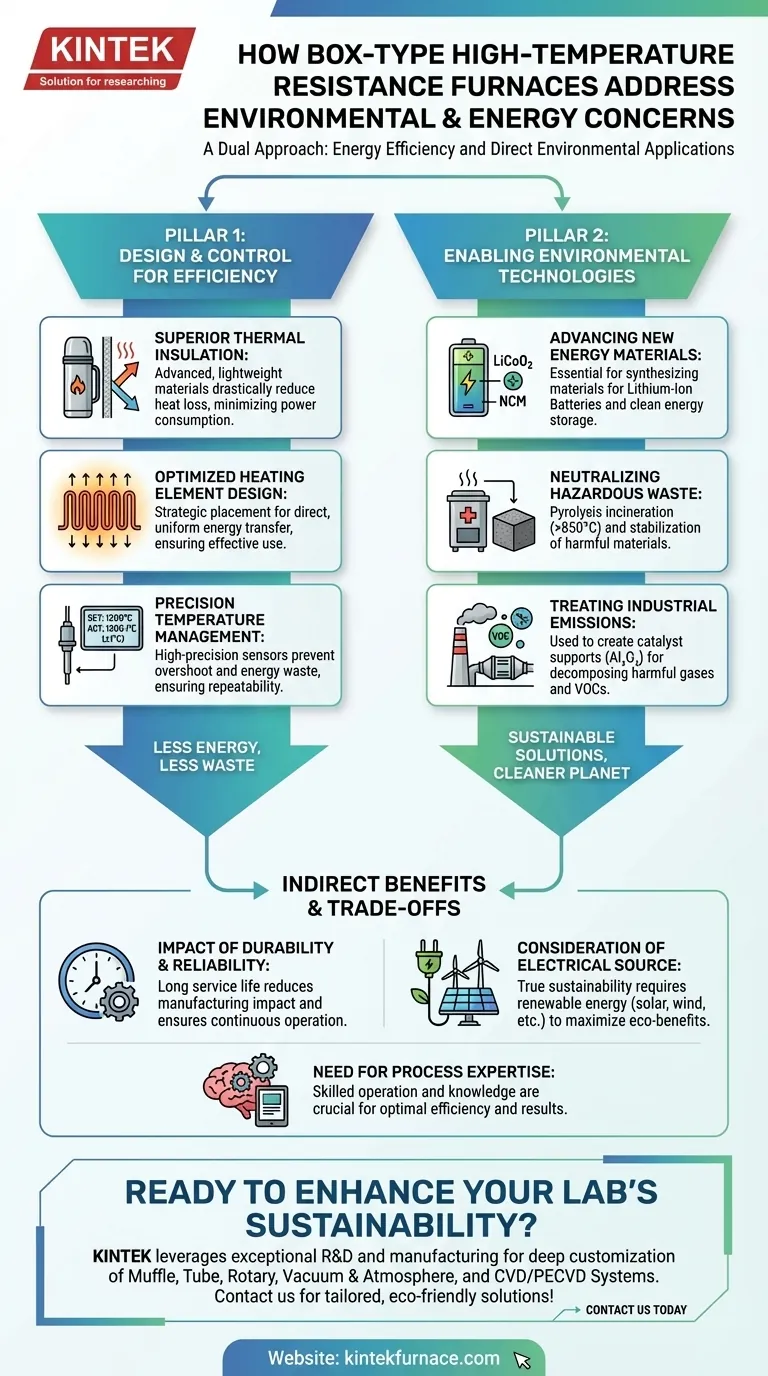

In modernen industriellen Anwendungen gehen Muffelöfen mit Hochtemperaturwiderstand diesen Umwelt- und Energiebedenken durch einen zweigleisigen Ansatz nach. Erstens priorisiert ihr Design die Energieeffizienz durch den Einsatz fortschrittlicher Isolierung und präziser Steuerungssysteme, um Wärmeverluste und Stromverbrauch zu minimieren. Zweitens sind sie für eine Reihe von direkten Umweltschutzanwendungen von entscheidender Bedeutung, von der Herstellung von Materialien für neue Energietechnologien bis hin zur Neutralisierung gefährlicher Abfälle.

Der wahre Wert dieser Öfen liegt nicht nur in ihrer inhärenten Effizienz, sondern auch in ihrer Rolle als ermöglichende Technologie für kritische nachhaltige Prozesse, einschließlich der Synthese von Batteriematerialien und der Abfallbeseitigung.

Die beiden Säulen der Effizienz: Design und Steuerung

Die primäre Methode zur Reduzierung des ökologischen Fußabdrucks eines Ofens besteht darin, den Energieverbrauch zu minimieren. Moderne Konstruktionen erreichen dies durch hochentwickelte Ingenieurleistungen am Ofenkörper und seinen Steuerungssystemen.

Überlegene thermische Isolierung

Die Ofenkammer wird mit hochwirksamen, leichten Isoliermaterialien konstruiert.

Diese Materialien wirken wie eine Hochleistungsthermoskanne und reduzieren den Wärmeverlust an die Umgebung drastisch. Indem die thermische Energie eingeschlossen bleibt, benötigt der Ofen deutlich weniger Energie, um seine Solltemperatur aufrechtzuerhalten.

Optimiertes Heizelement-Design

Die Anordnung und Qualität der Heizelemente sind entscheidend für die Energienutzung.

Durch die Optimierung ihrer Platzierung wird die Energie direkter und gleichmäßiger auf die Last übertragen. Dies stellt sicher, dass jedes Kilowatt Energie effektiv genutzt wird, wodurch der Gesamtverbrauch reduziert und verschwendete Leistung vermieden wird.

Präzises Temperaturmanagement

Moderne Öfen verwenden hochpräzise Temperaturregelsysteme mit fortschrittlichen Sensoren.

Das Erreichen einer Genauigkeit von ±1°C verhindert, dass das System den Sollwert überschießt, was eine häufige Quelle für Energieverschwendung darstellt. Diese Präzision gewährleistet auch die Prozesswiederholbarkeit und reduziert den Material- und Energieverlust, der mit fehlgeschlagenen oder inkonsistenten Produktionsläufen verbunden ist.

Ermöglichung von Umwelttechnologien und Abfallbeseitigung

Über die bloße Reduzierung des Energieverbrauchs hinaus sind diese Öfen ein wichtiges Werkzeug für die Entwicklung und Implementierung von Lösungen für dringende Umweltprobleme. Sie bieten die kontrollierte Hochtemperaturumgebung, die für bestimmte chemische und physikalische Umwandlungen erforderlich ist.

Fortschritt bei neuen Energiematerialien

Diese Öfen sind unerlässlich für die Synthese von Materialien, die in Lithium-Ionen-Batterien verwendet werden.

Anwendungen umfassen die Hochtemperatursynthese von Kathodenmaterialien wie LiCoO₂ und NCM sowie die Modifizierung von Anodenmaterialien wie Graphit. Durch die Ermöglichung der Herstellung dieser Komponenten unterstützen die Öfen direkt das Wachstum der sauberen Energiespeicherung.

Neutralisierung gefährlicher Abfälle

Hochtemperaturprozesse können schädliche Materialien effektiv und sicher entsorgen.

Die Pyrolyseverbrennung von medizinischen Abfällen bei Temperaturen über 850 °C gewährleistet deren vollständige und harmlose Zerstörung. Ebenso werden diese Öfen zur Stabilisierung von Flugasche verwendet, indem sie diese einschmelzen, um Schwermetalle in einer stabilen, glasartigen Matrix einzuschließen und so deren Auslaugen in die Umwelt zu verhindern.

Behandlung industrieller Emissionen

Die Öfen spielen eine Rolle bei der Bekämpfung der Luftverschmutzung, indem sie bei der Herstellung von Katalysatoren helfen.

Sie werden zur Herstellung von Katalysatorträgern, wie z.B. Al₂O₃, verwendet, die dann zur Herstellung von Katalysatoren dienen, welche flüchtige organische Verbindungen (VOCs) und andere schädliche Gase in industriellen Abgasströmen zersetzen.

Verständnis der indirekten Vorteile und Kompromisse

Obwohl die direkten Effizienz- und Anwendungsvorteile klar sind, erfordert eine vollständige Bewertung die Betrachtung des gesamten Lebenszyklus und des betrieblichen Kontexts.

Der Einfluss von Haltbarkeit und Zuverlässigkeit

Die Verwendung von hochwertigen Heizelementen und oxidationsbeständiger Isolierung führt zu einer langen Lebensdauer.

Ein langlebiger Ofen reduziert die Umweltauswirkungen, die mit der Herstellung und dem Transport von Ersatzgeräten verbunden sind. Darüber hinaus ermöglicht seine Stabilität einen kontinuierlichen Betrieb und vermeidet den energieintensiven Prozess des Abschaltens und Wiederaufheizens einer Produktionslinie.

Die Berücksichtigung der Stromquelle

Die primäre Energiequelle eines Widerstandsofens ist Elektrizität. Seine „grünen“ Qualifikationen sind daher direkt mit der Quelle dieses Stroms verbunden.

Wenn der Strom aus fossilen Brennstoffen erzeugt wird, wird der Umwelteinfluss des Ofens lediglich vorgelagert verlagert. Sein wahres Nachhaltigkeitspotenzial wird erst vollständig ausgeschöpft, wenn er mit erneuerbaren Energiequellen wie Solar-, Wind- oder Wasserkraft betrieben wird.

Die Notwendigkeit von Prozesskompetenz

Obwohl moderne Schnittstellen benutzerfreundlich sind, erfordert die Erzielung optimaler Effizienz und erfolgreicher Umweltschutzanwendungen tiefgreifendes Prozesswissen.

Falsch konfigurierte Heizzyklen oder unsachgemäße Materialbeladung können die inhärente Effizienz des Ofens zunichtemachen und zu Energieverschwendung sowie fehlgeschlagenen Chargen führen. Die Maximierung seines Umweltnutzens hängt von einer sachkundigen Bedienung ab.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen mit Hochtemperaturwiderstand effektiv zu nutzen, stimmen Sie Ihre Auswahl- und Betriebsstrategie auf Ihr primäres Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der betrieblichen Energiekosten liegt: Priorisieren Sie Modelle mit der hochwertigsten Isolierung, Mehrzonen-Temperaturregelung und einem Ruf für thermische Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung grüner Technologien liegt: Wählen Sie einen Ofen mit hochpräziser Temperaturregelung (z. B. ±1°C oder besser) und einer Kammeratmosphäre, die mit Ihren Zielen für die Materialsynthese kompatibel ist (z. B. Batteriekathoden, Katalysatoren).

- Wenn Ihr Hauptaugenmerk auf der Abfallbeseitigung liegt: Stellen Sie sicher, dass der Ofen die erforderlichen Temperaturen zuverlässig erreichen und halten kann (z. B. >850 °C für Pyrolyse) und aus Materialien besteht, die potenziell korrosiven Nebenprodukten standhalten.

Letztendlich ist ein moderner Muffelofen mit Widerstandsheizung mehr als ein Heizgerät; er ist ein entscheidendes Werkzeug zur Förderung nachhaltiger industrieller Prozesse.

Zusammenfassungstabelle:

| Aspekt | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Energieeffizienz | Fortschrittliche Isolierung, optimierte Heizelemente, präzise Steuerung | Reduziert Stromverbrauch und Wärmeverluste, senkt Betriebskosten |

| Umweltanwendungen | Unterstützt die Synthese von Batteriematerialien, Abfallverbrennung, Emissionskontrolle | Ermöglicht nachhaltige Prozesse, neutralisiert Gefahrenstoffe, reduziert Umweltbelastung |

| Haltbarkeit & Zuverlässigkeit | Hochwertige Materialien, lange Lebensdauer | Minimiert Ersatzbedarf, gewährleistet kontinuierlichen Betrieb, senkt Lebenszykluskosten |

| Betriebliche Aspekte | Abhängig von der Stromquelle, erfordert Prozess-Know-how | Maximiert Vorteile bei erneuerbaren Energien und sachkundiger Nutzung für optimale Ergebnisse |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperaturofen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für Energieeffizienz, neue Materialentwicklung oder Abfallbeseitigung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen und maßgeschneiderte, umweltfreundliche Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.