Ein Hochtemperatur-Muffelofen fungiert als kritische Aktivierungskammer bei der Vorbehandlung von natürlichem Kaolin. Durch die Aufrechterhaltung einer streng kontrollierten thermischen Umgebung, typischerweise bei 750 °C, erleichtert er die Dehydroxylierungsreaktion, die erforderlich ist, um die kristalline Stabilität des Materials zu entfernen und es in reaktives Metakaolin umzuwandeln.

Der Ofen trocknet das Material nicht einfach; er verändert seine atomare Struktur grundlegend. Indem der Ofen das geschichtete Kristallgitter von natürlichem Kaolin effektiv zerstört, schafft er ein amorphes, hochinstabiles Gerüst, das die notwendige Grundlage für nachfolgende chemische Synthesen, wie die Geopolymerproduktion, bildet.

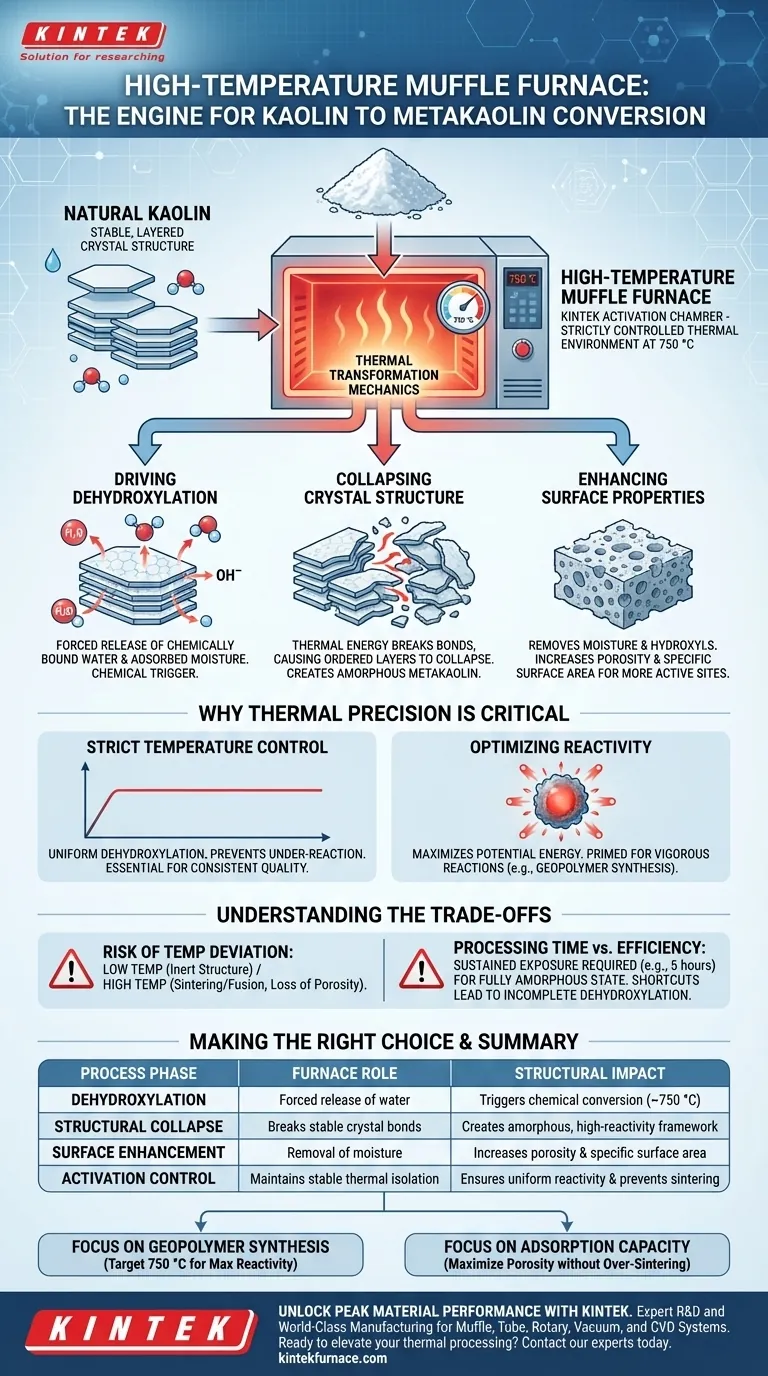

Die Mechanik der thermischen Umwandlung

Dehydroxylierung vorantreiben

Die Hauptfunktion des Muffelofens besteht darin, die Freisetzung chemisch gebundenen Wassers zu erzwingen.

Im Inneren des Ofens zielt die intensive Hitze auf Hydroxylgruppen und adsorbiertes Wasser innerhalb der Kaolinstruktur ab. Dieser Prozess, bekannt als Dehydroxylierung, ist der chemische Auslöser, der die Umwandlung des Materials einleitet.

Kollabieren der Kristallstruktur

Natürliches Kaolin besitzt eine stabile, geschichtete Kristallstruktur, die es chemisch inert macht.

Die vom Ofen bereitgestellte thermische Energie bricht diese Bindungen und lässt die geordneten Schichten kollabieren. Dies führt zur Bildung von amorphem Metakaolin, einem ungeordneten Zustand, der für eine hohe chemische Reaktivität unerlässlich ist.

Verbesserung der Oberflächeneigenschaften

Über den strukturellen Kollaps hinaus verändert der Kalzinierungsprozess die physikalische Landschaft des Materials erheblich.

Durch die Entfernung von innerer Feuchtigkeit und Hydroxylgruppen erhöht der Ofen die Porosität und spezifische Oberfläche des Minerals. Dies schafft mehr aktive Zentren, was entscheidend ist, unabhängig davon, ob das Endziel die chemische Synthese oder die Verbesserung der Adsorptionskapazität für Anwendungen wie die Medikamentenverabreichung ist.

Warum thermische Präzision entscheidend ist

Strenge Temperaturkontrolle

Der Muffelofen bietet eine stabile Isolationskammer und stellt sicher, dass das Material einer konstanten Temperatur (z. B. 750 °C) ohne Schwankungen ausgesetzt ist.

Diese Konsistenz ist nicht verhandelbar. Ohne eine streng kontrollierte thermische Umgebung wird der Dehydroxylierungsprozess ungleichmäßig, wodurch Teile des Kaolins unterreagiert und chemisch schwach bleiben.

Optimierung der Reaktivität

Das ultimative Ziel der Verwendung dieser spezifischen Ausrüstung ist es, das Energiepotenzial des Materials zu maximieren.

Das resultierende Metakaolin ist chemisch "hungrig". Da der Ofen seine stabile Struktur abgetragen hat, ist das Material bereit, in nachfolgenden Prozessen heftig zu reagieren, z. B. als aktive Grundlage für die Geopolymersynthese.

Verständnis der Kompromisse

Das Risiko von Temperaturabweichungen

Obwohl hohe Hitze notwendig ist, ist Präzision wichtiger als reine Leistung.

Wenn die Ofentemperatur zu niedrig ist, bricht die geschichtete Kristallstruktur nicht vollständig zusammen, wodurch das Material inert bleibt. Umgekehrt, wenn die Temperatur über den optimalen Bereich hinaus zu stark ansteigt, kann das Material sintern (verschmelzen), was zu einem Verlust der Porosität und einem drastischen Rückgang der Reaktivität führt.

Verarbeitungszeit vs. Effizienz

Das Erreichen eines vollständig amorphen Zustands erfordert eine anhaltende Exposition.

Wie in industriellen Kontexten erwähnt, kann dieser Prozess eine kontinuierliche Erwärmung über mehrere Stunden (z. B. 5 Stunden) erfordern. Eine Verkürzung dieser Zeit zur Energieeinsparung führt oft zu einer unvollständigen Dehydroxylierung, wodurch die Vorbehandlung für fortgeschrittene Anwendungen unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv für die Kaolinumwandlung zu nutzen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Endverwendungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Geopolymersynthese liegt: Zielen Sie auf höhere Temperaturen (ca. 750 °C), um die vollständige Zerstörung des Kristallgitters für maximale chemische Reaktivität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Adsorptionskapazität liegt: Stellen Sie sicher, dass der Prozess Porosität und spezifische Oberfläche maximiert, indem Sie adsorbiertes Wasser und Hydroxylgruppen vollständig entfernen, ohne das Material zu übermäßigem Sintern zu bringen.

Die Beherrschung des thermischen Vorbehandlungsprozesses verwandelt reichlich vorhandenen natürlichen Ton in einen Hochleistungs-Industrierohstoff.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Ofens | Struktureller Einfluss |

|---|---|---|

| Dehydroxylierung | Erzwungene Freisetzung von chemisch gebundenem Wasser | Löst chemische Umwandlung bei ~750 °C aus |

| Struktureller Kollaps | Bricht stabile Kristallbindungen | Schafft amorphes, hochreaktives Gerüst |

| Oberflächenverbesserung | Entfernung von Feuchtigkeit und Hydroxylgruppen | Erhöht Porosität und spezifische Oberfläche |

| Aktivitätskontrolle | Aufrechterhaltung einer stabilen thermischen Isolation | Gewährleistet gleichmäßige Reaktivität & verhindert Sintern |

Entfesseln Sie Spitzenleistungen mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen inertem Ton und Hochleistungs-Metakaolin. Unterstützt durch erstklassige F&E und weltklasse Fertigung, bietet KINTEK branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Hochtemperaturanforderungen Ihres Labors zugeschnitten sind.

Ob Sie die Geopolymersynthese optimieren oder die Materialporosität verfeinern, unsere anpassbaren Öfen gewährleisten die strukturelle Präzision, die Ihre Forschung verdient.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erreichen moderne Muffelöfen eine präzise Temperaturregelung? Entdecken Sie die Technik hinter perfekter Hitze

- Welche Rolle spielt ein Muffelofen in der analytisch-chemischen Industrie? Gewährleisten Sie eine präzise, kontaminationsfreie Probenverarbeitung

- Warum sind Muffelöfen für Niedertemperaturanwendungen ungeeignet? Entdecken Sie die Grenzen des Hochtemperaturdesigns

- Wie hoch ist die Temperatur eines Muffelofens? Finden Sie Ihren idealen Bereich (300°C bis 1800°C+)

- Was sind die wichtigsten Leistungsvorteile eines Muffelofens? Präzises, gleichmäßiges und kontaminationsfreies Erhitzen erreichen

- Was ist die Funktion eines Hochtemperatur-Boxwiderstandsofens bei der rGO-Synthese? Optimieren Sie Ihre Karbonisierung

- Wie kann die Frontplatte des Muffelofens konfiguriert werden? Optimieren Sie die Temperaturregelung für Ihr Labor

- Welche Rolle spielen Muffelöfen bei der Vorbehandlung medizinischer Proben? Essentiell für eine genaue Elementaranalyse