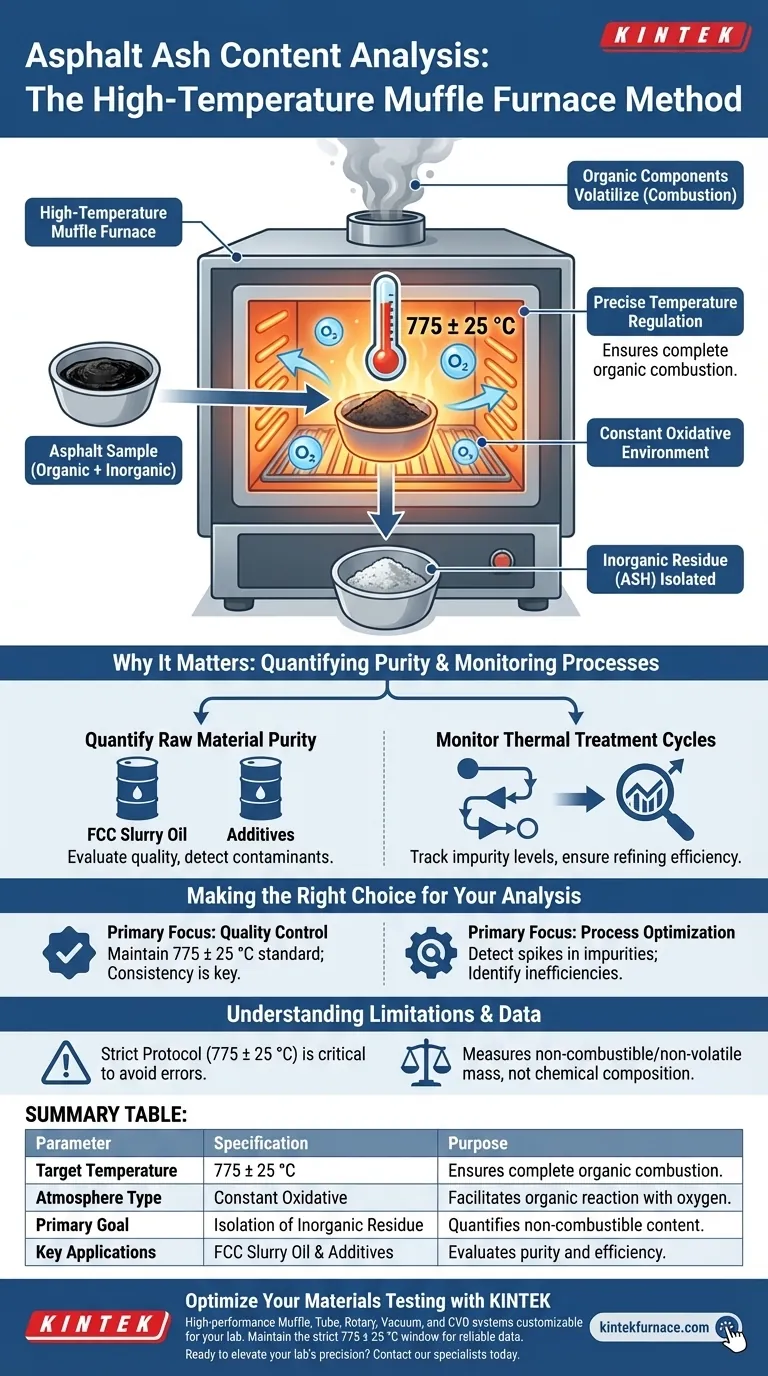

Zur Bestimmung des Aschegehalts von Asphaltproben wird ein Hochtemperatur-Muffelofen verwendet, um eine kontrollierte, konstante oxidative Umgebung speziell bei 775 ± 25 °C zu schaffen. Diese intensive thermische Behandlung gewährleistet die vollständige Verbrennung aller organischen Bestandteile im Asphalt, sodass nur die für die Analyse erforderlichen anorganischen Rückstände zurückbleiben.

Der Muffelofen dient als definitives Trennwerkzeug, das nicht brennbare Verunreinigungen von der organischen Kohlenwasserstoffmatrix isoliert, um die Reinheit von Rohstoffen genau zu quantifizieren.

Die Mechanik der Asphaltveraschung

Präzise Temperaturregelung

Die Zuverlässigkeit dieser Methode hängt von einer strengen thermischen Kontrolle ab.

Speziell für Asphalt muss der Ofen eine Temperatur von 775 ± 25 °C aufrechterhalten. Dieser spezifische Bereich ist hoch genug, um eine vollständige Verbrennung komplexer Kohlenwasserstoffe zu gewährleisten, aber kontrolliert genug, um die Integrität der anorganischen Rückstände zu erhalten.

Schaffung einer oxidativen Umgebung

Der Muffelofen ist so konzipiert, dass er eine konstante oxidative Atmosphäre bietet.

Wenn die Asphaltprobe erhitzt wird, reagiert die organische Substanz mit Sauerstoff und verflüchtigt sich. Dieser Prozess wird fortgesetzt, bis jede Spur kohlenstoffbasierter Materialien verbraucht ist.

Isolierung anorganischer Rückstände

Das ultimative Ziel dieses thermischen Zyklus ist die Isolierung der "Asche".

Nachdem die organischen Bestandteile verbrannt sind, bleiben nur die anorganischen Rückstände zurück. Dieser Rückstand repräsentiert den nicht brennbaren Mineralgehalt der ursprünglichen Probe.

Warum der Aschegehalt von Asphalt wichtig ist

Quantifizierung der Reinheit von Rohmaterialien

Diese Methode ist unerlässlich für die Bewertung der Qualität von Rohstoffen.

Sie ist besonders wichtig für die Analyse von Materialien wie Fluid Catalytic Cracking (FCC) Slurry Oil und verschiedenen Asphaltadditiven. Ein hoher Aschegehalt weist oft auf Verunreinigungen hin, die die Leistung des Endprodukts beeinträchtigen könnten.

Überwachung von thermischen Behandlungszyklen

Über die anfängliche Prüfung hinaus ermöglicht dieser Prozess eine kontinuierliche Qualitätskontrolle.

Forscher nutzen die Daten aus dem Aschegehalt, um Verunreinigungsgrade während des gesamten thermischen Behandlungszyklus zu überwachen. Dies stellt sicher, dass die Raffinations- oder Mischprozesse innerhalb der festgelegten Parameter funktionieren.

Verständnis der Einschränkungen

Strikte Einhaltung des Protokolls

Das spezifische Temperaturfenster (775 ± 25 °C) ist kein Vorschlag; es ist eine technische Anforderung.

Abweichungen von diesem Bereich führen zu Fehlern. Zu niedrige Temperaturen können zu unvollständiger Verbrennung (falsch hoher Aschegehalt) führen, während übermäßige Temperaturen bestimmte anorganische Salze verflüchtigen können (falsch niedriger Aschegehalt).

Nicht flüchtig vs. nicht brennbar

Es ist wichtig zu unterscheiden, was der Ofen tatsächlich misst.

Der Ofen bestimmt, welche Teile der Probe bei der eingestellten Temperatur nicht brennbar und nicht flüchtig sind. Er identifiziert nicht die chemische Zusammensetzung der Asche, sondern nur ihre Masse im Verhältnis zur ursprünglichen Probe.

Die richtige Wahl für Ihre Analyse treffen

Um sicherzustellen, dass Ihre Daten aussagekräftig sind, richten Sie Ihren prozeduralen Fokus an Ihren spezifischen analytischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Stellen Sie sicher, dass Ihre Ofenkalibrierung häufig überprüft wird, um den Standard von 775 ± 25 °C einzuhalten, da Konsistenz für die Überwachung der Reinheit von FCC Slurry Oil entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Verwenden Sie Aschegehaltsdaten, um Spitzen bei Verunreinigungen zu erkennen, die auf Ineffizienzen oder Kontaminationen in Ihrer thermischen Behandlungsanlage hinweisen können.

Durch die strenge Kontrolle der oxidativen Umgebung verwandeln Sie einen einfachen Heizprozess in ein kritisches Diagnosewerkzeug für die Integrität von Asphalt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Asphaltanalyse |

|---|---|---|

| Zieltemperatur | 775 ± 25 °C | Gewährleistet vollständige organische Verbrennung ohne Rückstandsverlust. |

| Atmosphärentyp | Konstant oxidativ | Ermöglicht die Reaktion organischer Materie mit Sauerstoff. |

| Hauptziel | Isolierung anorganischer Rückstände | Quantifiziert nicht brennbare Mineralgehalte und Verunreinigungen. |

| Schlüsselanwendungen | FCC Slurry Oil & Additive | Bewertet die Reinheit von Rohmaterialien und die Raffinerieeffizienz. |

Optimieren Sie Ihre Materialprüfung mit KINTEK

Eine präzise Aschegehaltsanalyse erfordert Geräte, die absolute thermische Stabilität bieten. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie FCC Slurry Oil analysieren oder Asphaltadditive perfektionieren, unsere Öfen stellen sicher, dass Sie das strenge Fenster von 775 ± 25 °C einhalten, das für zuverlässige Daten erforderlich ist.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Mingzhi Wang, Xiaolong Zhou. The Neglected Role of Asphaltene in the Synthesis of Mesophase Pitch. DOI: 10.3390/molecules29071500

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein Muffelofen und wie verhält er sich zu Laboröfen? Entdecken Sie seine wichtigsten Vorteile für Ihr Labor

- Wie sorgt der Muffelofen für eine gleichmäßige Erwärmung?Wichtige Einblicke in Design und Betrieb

- Was ist ein Wasserstoff-Muffelofen und wie funktioniert er? Präzisionserhitzung mit Wasserstoff für oxidfreie Ergebnisse

- Wie ermöglichen Temperaturregler und elektrische Heizöfen unterschiedliche Pyrolysemodi in Forschungssystemen?

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-Nanopulver? Schlüsselrollen bei der Kalzinierung

- Warum ist ein Muffelofen mit mehrstufiger programmierbarer Heizungssteuerung für die Sol-Gel-Synthese von Magnesiumoxid notwendig?

- Welche Heizwendeltypen werden in Muffelöfen verwendet und welche Temperaturbereiche haben sie? Wählen Sie das richtige Element für Ihr Labor

- Was ist die Atmosphäre eines Muffelofens? Erzielen Sie eine präzise Prozesskontrolle für Ihre Materialien