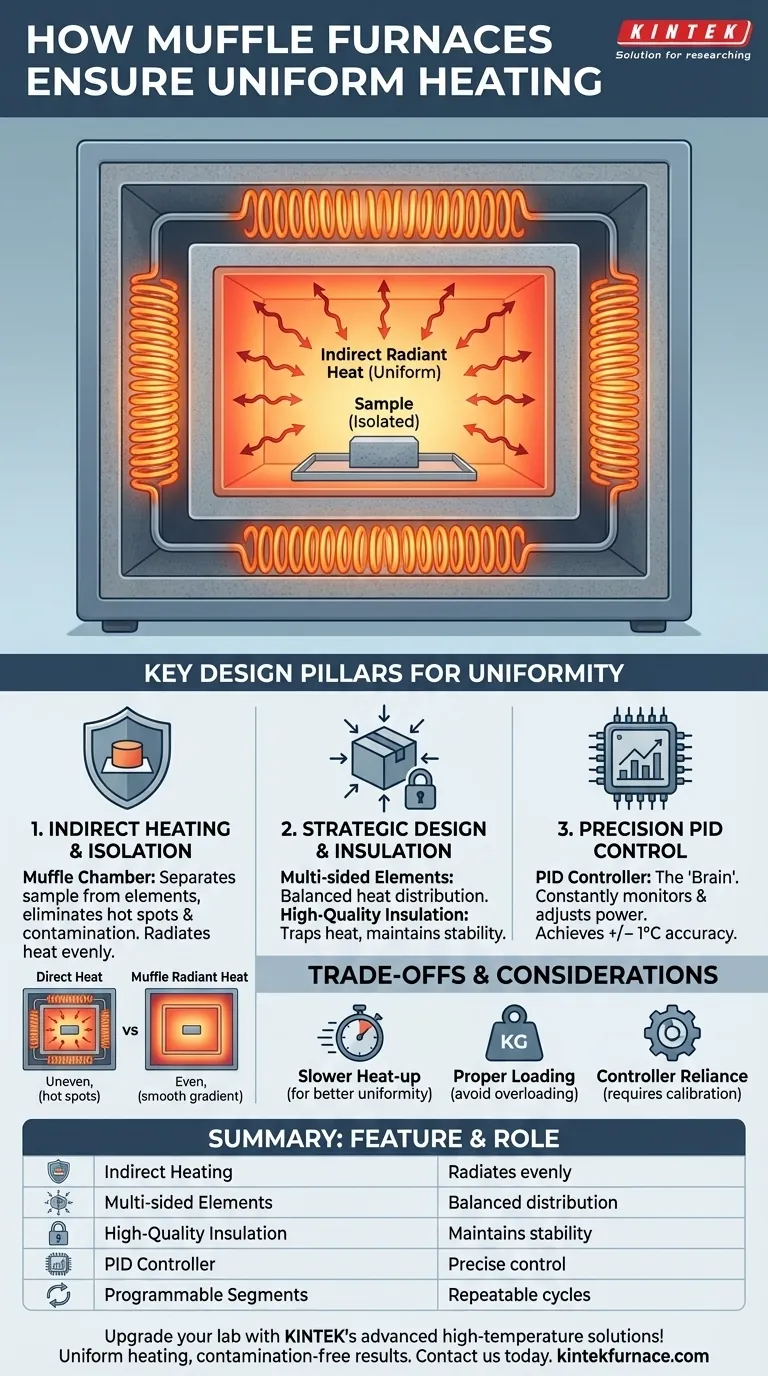

Ein Muffelofen gewährleistet eine gleichmäßige Erwärmung durch sein spezielles Design, das Isolierung, Heizelementplatzierung und Temperaturkontrollsysteme umfasst.Der Ofen isoliert die Materialien von der direkten Flammeneinwirkung und verhindert so Verunreinigungen bei gleichbleibenden Temperaturen.Schlüsselfaktoren wie die richtige Kalibrierung, Wartung und Materialauswahl verbessern die Gleichmäßigkeit der Erwärmung weiter.Moderne Modelle können über eine Programmierung des Wärmegradienten verfügen, um eine präzise Steuerung zu ermöglichen.Sicherheitsprotokolle und geeignete Trocknungsverfahren tragen ebenfalls zu einer stabilen Leistung bei.Diese Konstruktions- und Betriebselemente wirken zusammen, um Temperaturschwankungen zu eliminieren, und machen Muffelöfen zu zuverlässigen Geräten für hochpräzise Anwendungen wie Veraschung, Sinterung und Materialprüfung.

Die wichtigsten Punkte erklärt:

-

Isolierte Kammerkonstruktion

- Der (Muffelofen)[/topic/muffle-furnace] verwendet hochwertige feuerfeste Materialien (z. B. Keramikfasern oder Schamottesteine), um den Wärmeverlust zu minimieren und eine thermisch stabile Umgebung zu schaffen.

- Durch diese Isolierung werden Temperaturschwankungen an den Kammerrändern verringert, so dass sich die Wärme gleichmäßig um die Probe herum verteilt.

-

Strategische Platzierung der Heizelemente

- Die Heizelemente (oft aus Siliziumkarbid oder Molybdändisilizid) sind entlang mehrerer Kammerwände (oben, unten, an den Seiten) angeordnet, um kalte Stellen zu vermeiden.

- Einige fortschrittliche Modelle verwenden spiralförmige oder zickzackförmige Konfigurationen, um die Oberflächenabdeckung zu maximieren.

-

Präzisions-Temperaturregelsysteme

- Digitale PID-Regler überwachen und regeln kontinuierlich die Leistungsabgabe an die Heizelemente und gleichen dabei geringfügige Abweichungen aus (±1°C bei High-End-Modellen).

- Die Programmierung des thermischen Gradienten ermöglicht es dem Benutzer, individuelle Heizprofile für komplexe Prozesse zu definieren.

-

Isolierung von Verbrennungsnebenprodukten

- Die abgedichtete Kammer trennt die Proben von der direkten Flammeneinwirkung, verhindert eine lokale Überhitzung und gewährleistet eine reine, gleichmäßige Wärmeübertragung.

-

Bewährte Praktiken im Betrieb

- Die Trocknung vor der Benutzung (200-600°C für 4 Stunden) stabilisiert die thermische Masse der Kammer vor kritischen Experimenten.

- Regelmäßige Kalibrierungsprüfungen und proaktive Wartung (z. B. Inspektion der Elemente) sorgen für langfristige Gleichmäßigkeit.

-

Material-Kompatibilität

- Quarzkammern eignen sich für korrosive Hochtemperaturanwendungen (>1.200°C), während sich Keramikoptionen hervorragend für die Elektronikverarbeitung eignen.

- Metallöfen bieten eine schnelle, gleichmäßige Erwärmung für die industrielle Produktion.

-

Verbesserte Leistung durch Sicherheit

- Das Verbot von brennbaren Materialien in der Nähe des Ofens verhindert unregelmäßige Temperaturspitzen, die die Gleichmäßigkeit stören könnten.

Käufer sollten Modellen mit Mehrzonen-Heizelementen und Echtzeit-Fernüberwachung den Vorzug geben, um den Betrieb zukunftssicher zu machen.Haben Sie schon darüber nachgedacht, wie Ihre spezifischen Anforderungen an die Temperaturtoleranz die ideale Ofenkonfiguration beeinflussen könnten?Diese Technologien sind ein Beispiel für die ruhige Präzision der modernen Materialwissenschaft.

Zusammenfassende Tabelle:

| Merkmal | Rolle bei gleichmäßiger Erwärmung |

|---|---|

| Isolierte Kammerkonstruktion | Minimiert den Wärmeverlust und stabilisiert die Temperaturverteilung. |

| Mehrwandige Heizelemente | Eliminiert kalte Stellen durch strategische Platzierung (oben, unten, an den Seiten). |

| PID-Temperaturregelung | Erhält eine Genauigkeit von ±1°C durch Echtzeitanpassungen. |

| Isolierung der versiegelten Kammer | Verhindert Verunreinigungen und örtliche Überhitzung durch direkte Flammeneinwirkung. |

| Trocknen vor dem Gebrauch | Stabilisiert die thermische Masse (200-600°C für 4 Stunden) vor den Experimenten. |

| Material-Kompatibilität | Quarz-, Keramik- oder Metallkammern, maßgeschneidert für spezifische Temperatur- und Korrosionsanforderungen. |

Verbessern Sie die Präzisionserwärmung in Ihrem Labor mit den modernen Muffelöfen von KINTEK!

Unser Know-how in Forschung und Entwicklung sowie in der eigenen Fertigung gewährleistet maßgeschneiderte Lösungen für Ihre individuellen Anforderungen - ganz gleich, ob Sie Hochtemperatursinterung, Veraschung oder Materialprüfung benötigen.Mit Mehrzonenbeheizung, Echtzeitüberwachung und umfassenden Anpassungsmöglichkeiten sind unsere

Muffelöfen

liefern unübertroffene Gleichmäßigkeit.

Kontaktieren Sie uns noch heute

um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochtemperatur-Laboröfen für gleichmäßige Erwärmung

Sehen Sie vakuumtaugliche Beobachtungsfenster für die Prozessüberwachung

Entdecken Sie Präzisionsvakuumventile für kontrollierte Umgebungen

Erfahren Sie mehr über PECVD-Systeme für die Abscheidung moderner Materialien

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen