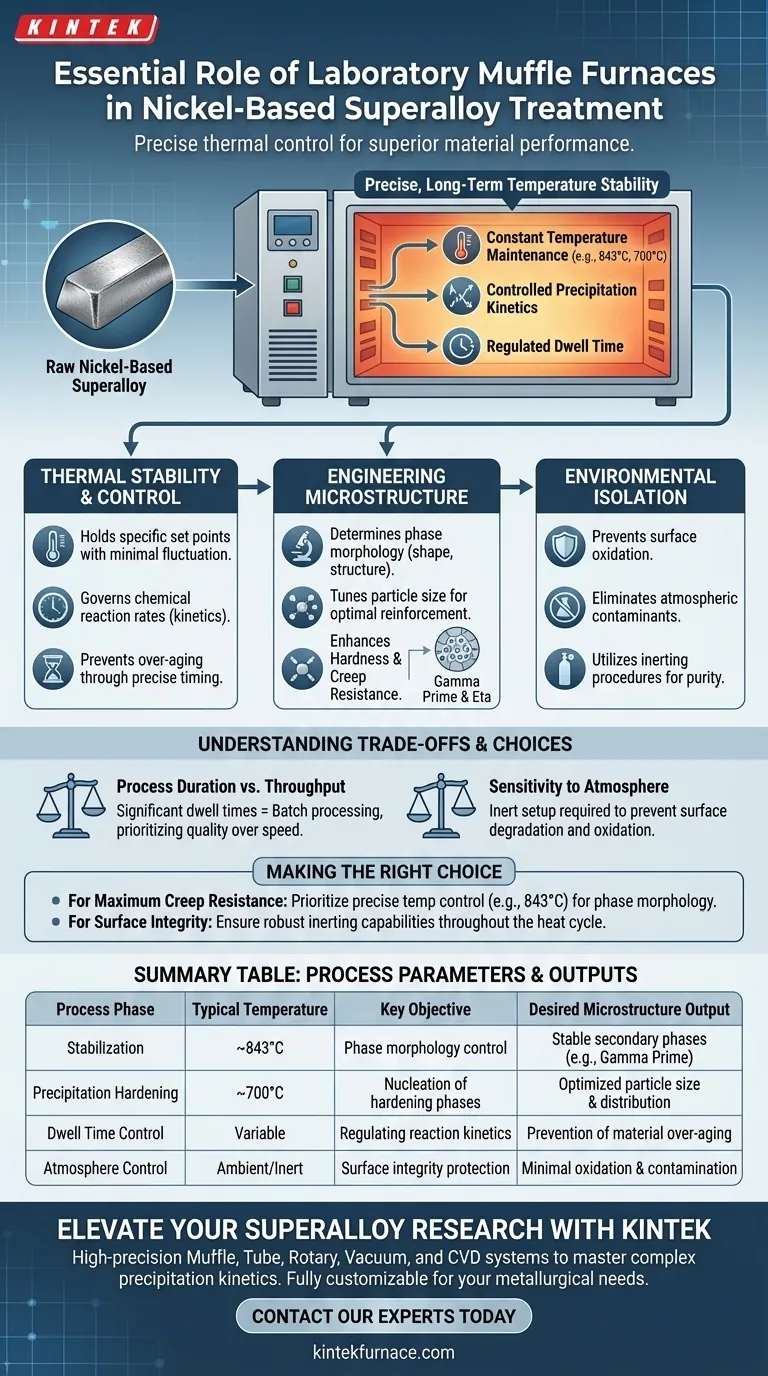

Ein Labormuffelofen ist unerlässlich, da er die präzise, langfristige Temperaturstabilität bietet, die zur Kontrolle der Ausscheidungskinetik von Nickelbasis-Superlegierungen erforderlich ist. Durch die Aufrechterhaltung exakter Temperaturen (üblicherweise 843 °C und 700 °C) über spezifische Haltezeiten ermöglichen diese Öfen den Forschern die Induktion der Bildung verstärkender Phasen wie Gamma-Prime und Eta. Dieser Prozess bestimmt direkt die endgültigen mechanischen Eigenschaften des Materials, insbesondere seine Härte und Kriechbeständigkeit.

Der Muffelofen isoliert die Legierung, um ein starres thermisches Profil und eine kontrollierte Atmosphäre aufrechtzuerhalten. Diese Präzision ist der Mechanismus, der es Ihnen ermöglicht, die spezifische Größe und Morphologie von Sekundärphasen zu entwickeln und eine Rohlegierung in ein Hochleistungsmaterial zu verwandeln.

Die entscheidende Rolle der thermischen Stabilität

Aufrechterhaltung einer konstanten Temperatur

Die Stabilisierung und Härtung von Superlegierungen beruhen auf langfristiger thermischer Konstanz. Ein Muffelofen ist darauf ausgelegt, spezifische Sollwerte wie 843 °C oder 700 °C mit minimalen Schwankungen zu halten.

Kontrolle der Ausscheidungskinetik

Temperaturstabilität ist nicht nur ein Aufheizen; sie dient der Kontrolle der Geschwindigkeit chemischer Reaktionen im Festkörper. Diese Stabilität bestimmt die Ausscheidungskinetik kritischer Phasen wie Gamma-Prime und Eta.

Regulierung der Haltezeit

Die Dauer, die das Material bei Temperatur verbleibt – die Haltezeit – ist ebenso entscheidend wie die Temperatur selbst. Der Muffelofen ermöglicht eine präzise Zeitmessung und stellt sicher, dass Phasenumwandlungen im gewünschten Umfang erfolgen, ohne das Material zu überaltern.

Entwicklung von Mikrostruktur und Eigenschaften

Bestimmung der Phasenmorphologie

Die physische Form und Struktur der Ausscheidungen (Morphologie) sind empfindlich gegenüber thermischen Bedingungen. Durch die Kontrolle der Ofenumgebung bestimmen Sie, ob diese Phasen als diskrete Partikel, Nadeln oder Filme ausfallen.

Feinabstimmung der Partikelgröße

Die mechanische Festigkeit ist oft eine Funktion der Partikelgröße. Die Muffelofen-Umgebung ermöglicht es Ihnen, das Wachstum von Ausscheidungen auf die exakte Größe zu stoppen, die für eine optimale Verstärkung erforderlich ist.

Verbesserung der mechanischen Leistung

Das ultimative Ziel dieser thermischen Manipulation ist die praktische Leistung. Durch die Optimierung der Größe und Verteilung der Gamma-Prime- und Eta-Phasen verbessern Sie direkt die Härte und Kriechbeständigkeit der Legierung (die Fähigkeit, Verformungen unter Belastung bei hohen Temperaturen zu widerstehen).

Umgebungsisolation und Integrität

Verhinderung von Oberflächenoxidation

Die Hochtemperaturbehandlung setzt Legierungen dem Risiko der Oxidation aus. Wie in ergänzenden Kontexten erwähnt, können Muffelöfen Inertisierungsverfahren nutzen, um Sauerstoff und Wasser zu verdrängen und die Oberflächenintegrität der Komponente zu schützen.

Beseitigung von Verunreinigungen

Die Inertisierung des Ofens dient auch der Sicherheit und Reinheit. Sie entfernt brennbare und unerwünschte Materialien aus der Atmosphäre und stellt sicher, dass die chemischen Veränderungen in der Legierung ausschließlich durch Wärme und nicht durch Reaktion mit atmosphärischen Verunreinigungen verursacht werden.

Verständnis der Kompromisse

Prozessdauer vs. Durchsatz

Die Erzielung einer präzisen Phasendistribution erfordert erhebliche Haltezeiten. Dies erfordert einen Batch-Verarbeitungsansatz, der die Materialqualität über eine schnelle Produktionsgeschwindigkeit stellt.

Empfindlichkeit gegenüber der Atmosphäre

Obwohl Muffelöfen eine ausgezeichnete thermische Stabilität bieten, erfordern Standardmodelle zusätzliche Einrichtung für inerte Atmosphären. Ohne ordnungsgemäße Inertisierung kann der Vorteil der thermischen Präzision durch Oberflächenschäden oder Oxidation zunichte gemacht werden.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Nickelbasis-Superlegierungen zu erzielen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen mechanischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Kriechbeständigkeit liegt: Priorisieren Sie die präzise Temperaturkontrolle am Stabilisierungssollwert (z. B. 843 °C), um die Morphologie der Korngrenzphasen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Stellen Sie sicher, dass Ihre Ofeneinrichtung über robuste Inertisierungsfähigkeiten verfügt, um Sauerstoff und Wasser während des gesamten Wärmekreislaufs zu verdrängen.

Der Muffelofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument zur Steuerung der mikrosrukturellen Entwicklung, die die Leistung einer Superlegierung bestimmt.

Zusammenfassungstabelle:

| Prozessphase | Typische Temperatur | Schlüsselziel | Gewünschte Mikrostruktur-Ausgabe |

|---|---|---|---|

| Stabilisierung | ~843°C | Kontrolle der Phasenmorphologie | Stabile Sekundärphasen (z. B. Gamma-Prime) |

| Ausscheidungshärtung | ~700°C | Nukleation von Härtephasen | Optimierte Partikelgröße und -verteilung |

| Kontrolle der Haltezeit | Variabel | Regulierung der Reaktionskinetik | Verhinderung von Materialüberalterung |

| Atmosphärenkontrolle | Umgebung/Inert | Schutz der Oberflächenintegrität | Minimale Oxidation und Kontamination |

Erweitern Sie Ihre Superlegierungsforschung mit KINTEK

Präzise thermische Profile sind der Unterschied zwischen Materialversagen und Hochleistungs-Exzellenz. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die komplexe Ausscheidungskinetik von Nickelbasis-Superlegierungen zu beherrschen. Egal, ob Sie die Kriechbeständigkeit optimieren oder die Oberflächenintegrität sicherstellen müssen, unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Sind Sie bereit, Ihre Rohlegierungen in Hochleistungsmaterialien zu verwandeln? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Guilherme Maziero Volpato, Márcio C. Fredel. Influence of a Standard Heat Treatment on the Microstructure and Properties of Inconel X‐750 Produced by Laser Powder Bed Fusion. DOI: 10.1002/adem.202500306

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein Nachteil von Muffelöfen im Zusammenhang mit dem Elementaustausch? Hohe Kosten und Ausfallzeiten erklärt

- Warum wird ein Hochpräzisions-Hochtemperatur-Ofen für die chemische Aktivierung benötigt? Gewährleistung überlegener Kohlequalität

- Wie erleichtert ein Hochtemperatur-Muffelofen die Bildung von gemischtphasigen TiO2-Nanofüllern? Leitfaden zur Phasensteuerung

- Wie wird ein Muffelofen beim Hochtemperatur-Glühen von geschmiedeten TiAl-SiC-Verbundwerkstoffen eingesetzt?

- Welche industriellen Anwendungen nutzen Muffelöfen? Unverzichtbar für saubere Hochtemperaturprozesse

- Welche Temperaturspanne ist typisch für das Ofengas in einem kastenförmigen Widerstandsofen? Erfahren Sie, wie Sie den richtigen Ofen für Ihre Anforderungen auswählen

- Wie erleichterte ein industrieller Muffelofen die chemische Aktivierung von Ton? Hochleistungs-Zeolithe freischalten

- Warum wird ein Kammerwiderstandsofen für das Homogenisierungsglühen von Legierungs-Mikrodraht verwendet? Wichtige Vorteile erklärt