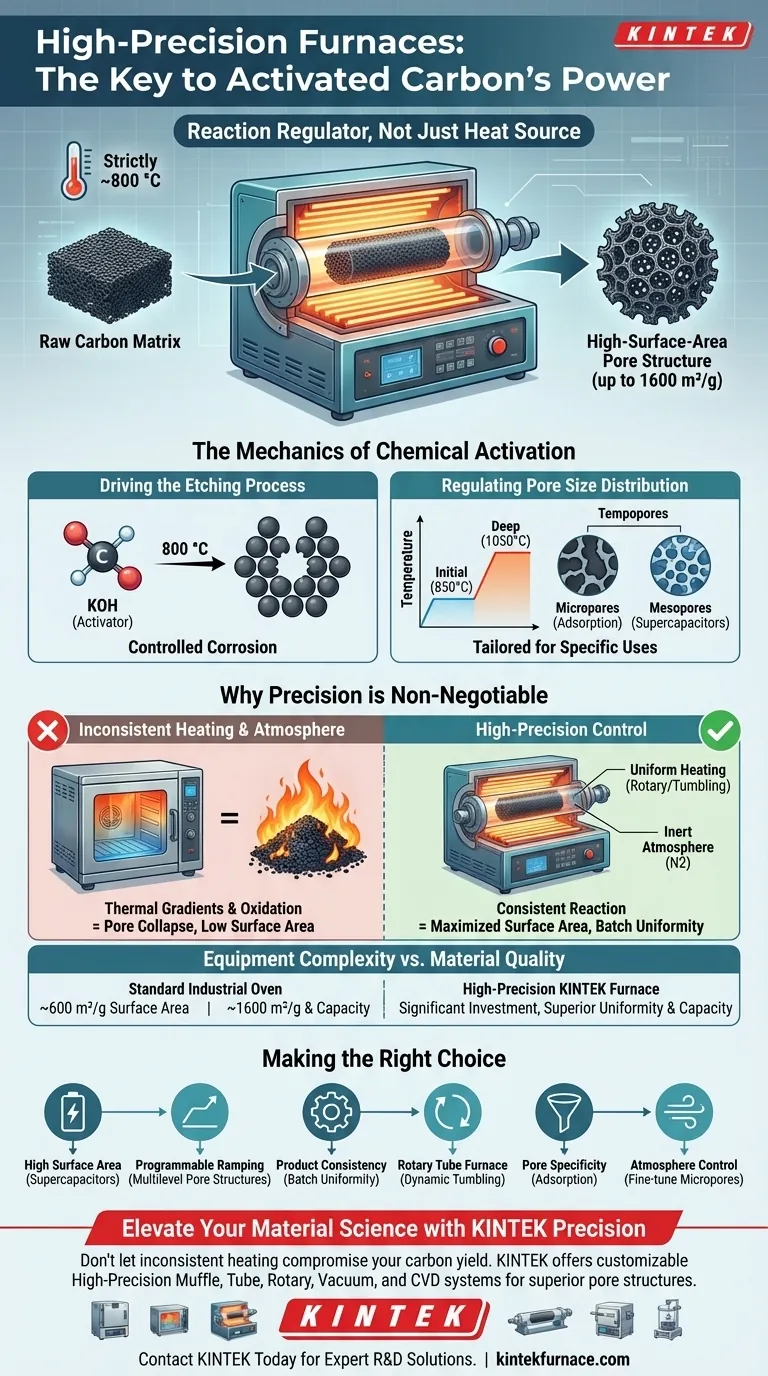

Eine präzise Temperaturregelung ist der Hauptfaktor für den Erfolg der chemischen Aktivierung. Ein Hochpräzisions-Hochtemperatur-Ofen ist erforderlich, um die ~800 °C Umgebung streng aufrechtzuerhalten, die benötigt wird, um die Reaktion zwischen Aktivatoren (wie KOH) und der Kohlenstoffmatrix anzutreiben und die Erzeugung einer Porenstruktur mit großer Oberfläche zu gewährleisten, ohne das Material zu zerstören.

Kernbotschaft Der Ofen fungiert als Reaktionsregler, nicht nur als Wärmequelle. Durch die Durchsetzung genauer Heizraten und konstanter Temperaturen steuert er genau, wie aggressiv chemische Mittel das Kohlenstoffgerüst ätzen, was der Mechanismus ist, der das endgültige Mikroporenvolumen und die Leistungsfähigkeit des Materials definiert.

Die Mechanik der chemischen Aktivierung

Steuerung des Ätzprozesses

Chemische Aktivierung ist im Wesentlichen eine kontrollierte Korrosion des Kohlenstoffmaterials. Bei hohen Temperaturen (typischerweise um 800 °C) wirken Aktivatoren wie Kaliumhydroxid (KOH) als starke Ätzmittel. Der Ofen liefert die notwendige thermische Energie, damit diese Mittel das Kohlenstoffgerüst angreifen und Mikroporen- und Mesoporenstrukturen erweitern, um die Gesamtoberfläche erheblich zu vergrößern.

Regulierung der Porengrößenverteilung

Das spezifische thermische Profil bestimmt die Geometrie der Poren. Eine programmierbare Temperaturregelung ist unerlässlich, um segmentierte Heizstrategien durchzuführen – zum Beispiel, um bei 850 °C für die anfängliche Aktivierung zu stabilisieren, bevor auf 1050 °C für die Tiefenaktivierung hochgefahren wird. Diese Präzision ermöglicht es Ihnen, das Verhältnis von Mikroporen zu Mesoporen zu bestimmen und das Material für spezifische Anwendungen wie Superkondensatoren oder Quecksilberadsorption maßzuschneidern.

Warum Präzision nicht verhandelbar ist

Eliminierung von Temperaturgradienten

Inkonsistente Erwärmung führt zu einem heterogenen Produkt, bei dem einige Partikel überaktiviert und andere unterreagiert sind. Fortschrittliche Geräte wie Drehrohröfen kombinieren präzise Heizung mit mechanischem Tumbling, um eine dynamische Mischung zu gewährleisten. Dies eliminiert thermische Gradienten in der Kammer und stellt sicher, dass jedes Partikel die gleiche chemische Reaktion durchläuft und konsistente physikalische Eigenschaften erzielt werden.

Steuerung der Reaktionsatmosphäre

Bei Aktivierungstemperaturen ist die Kohlenstoffmatrix hochgradig anfällig für unkontrollierte Oxidation (Verbrennung). Hochpräzisionsöfen verfügen über zuverlässige Atmosphärenkontrollsysteme, um eine inerte Umgebung aufrechtzuerhalten, typischerweise unter Verwendung von Stickstoff (N2). Dies isoliert den chemischen Aktivierungsprozess und ermöglicht die Erzeugung von Strukturdefekten und aktiven Zentren, ohne die Kohlenstoffausbeute zu verbrennen.

Verständnis der Risiken und Kompromisse

Die Gefahr des thermischen Überschießens

Die Temperaturregelung muss exakt sein, da die Grenze zwischen Aktivierung und Zerstörung schmal ist. Wenn der Ofen lokale Überhitzung zulässt, kann dies zum Kollaps oder Sintern von Porenstrukturen führen, was die spezifische Oberfläche drastisch reduziert. Umgekehrt reicht zu geringe Hitze nicht aus, um die Ätzung einzuleiten, die für die Öffnung effizienter Transportkanäle für Elektrolytionen erforderlich ist.

Gerätekomplexität vs. Materialqualität

Hochpräzisionsöfen stellen im Vergleich zu Standard-Industrieöfen eine erhebliche Kapitalinvestition dar. Diese Geräte sind jedoch notwendig, um Hochleistungsmetriken zu erzielen, wie z. B. die Erhöhung der spezifischen Oberfläche von ca. 600 m²/g auf fast 1600 m²/g. Für fortgeschrittene Anwendungen sind die Kosten des Ofens durch die überlegene Gleichmäßigkeit und Kapazität des endgültigen Aktivkohle gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Prozessstrategie hängt von den gewünschten Eigenschaften Ihrer Aktivkohle ab.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt (Superkondensatoren): Priorisieren Sie einen Ofen mit programmierbaren Aufheizraten, um die Ätzung von mehrstufigen Porenstrukturen sorgfältig zu steuern.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt (Chargengleichmäßigkeit): Priorisieren Sie einen Drehrohr-Ofen, um dynamisches Tumbling zu gewährleisten und thermische tote Zonen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Porenspezifität liegt (Adsorption): Priorisieren Sie die Atmosphärenkontrolle, um die Erzeugung von Mikroporen ohne unkontrollierte Oxidation fein abzustimmen.

Letztendlich ist die Präzision Ihres Ofens der limitierende Faktor bei der Umwandlung von rohem karbonisiertem Material in ein hochwertiges funktionelles Produkt.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der chemischen Aktivierung | Nutzen für das Endprodukt |

|---|---|---|

| Präzise Temperaturregelung | Treibt die Ätzung zwischen Aktivator (KOH) und Kohlenstoff an | Maximierte spezifische Oberfläche (bis zu 1600 m²/g) |

| Atmosphärenkontrolle | Aufrechterhaltung einer inerten Umgebung (N2) | Verhindert Kohlenstoffoxidation und Materialverlust |

| Gleichmäßige Erwärmung | Eliminiert thermische Gradienten/Hot Spots | Gewährleistet Chargenkonsistenz und verhindert Pore kollaps |

| Programmierbares Aufheizen | Führt segmentierte Heizstrategien aus | Maßgeschneiderte Mikroporen- zu Mesoporen-Verteilungsverhältnisse |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK-Präzision

Lassen Sie nicht zu, dass inkonsistente Erwärmung Ihre Kohlenstoffausbeute beeinträchtigt. Bei KINTEK verstehen wir, dass der Ofen das Herzstück Ihres chemischen Aktivierungsprozesses ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen Ihres Labors zu erfüllen.

Ob Sie Superkondensatoren oder Hochleistungsadsorptionsmittel entwickeln, unsere Geräte bieten die exakte thermische und atmosphärische Kontrolle, die benötigt wird, um überlegene Porenstrukturen zu erzielen.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche spezifischen thermischen Bedingungen muss ein Hochtemperatur-Muffelofen für die Umwandlung von BiOI in BiVO4 bieten?

- Welche Rolle spielt ein Hochtemperatur-Boxofen bei der Entschwefelung von SC-Materialien? Optimierung von Karbonisierungszyklen

- Wie erleichterte der Hochtemperatur-Kalzinierungsprozess in einem Muffelofen die strukturelle Umwandlung von KMnPO4·H2O?

- Welche Temperaturbereiche können moderne Muffelöfen abdecken? Präzision bis zu 1800 °C erreichen

- Was ist der Temperaturbereich eines Muffelofens? Die Wahl der richtigen Temperatur für Ihre Anwendung

- Was sind die primären Prozessziele bei der Verwendung eines Labor-Hochtemperatur-Muffelofens zur Vorbehandlung von Vorläufern?

- Warum wird ein Hochtemperatur-Muffelofen für die Kalzinierung von NiFe2O4-Nanopulver bei 700 °C benötigt?

- Warum ist ein Muffelofen für die Endstufe der Synthese von reinem und kupferdotiertem Zinkoxid-Nanopartikeln unerlässlich?