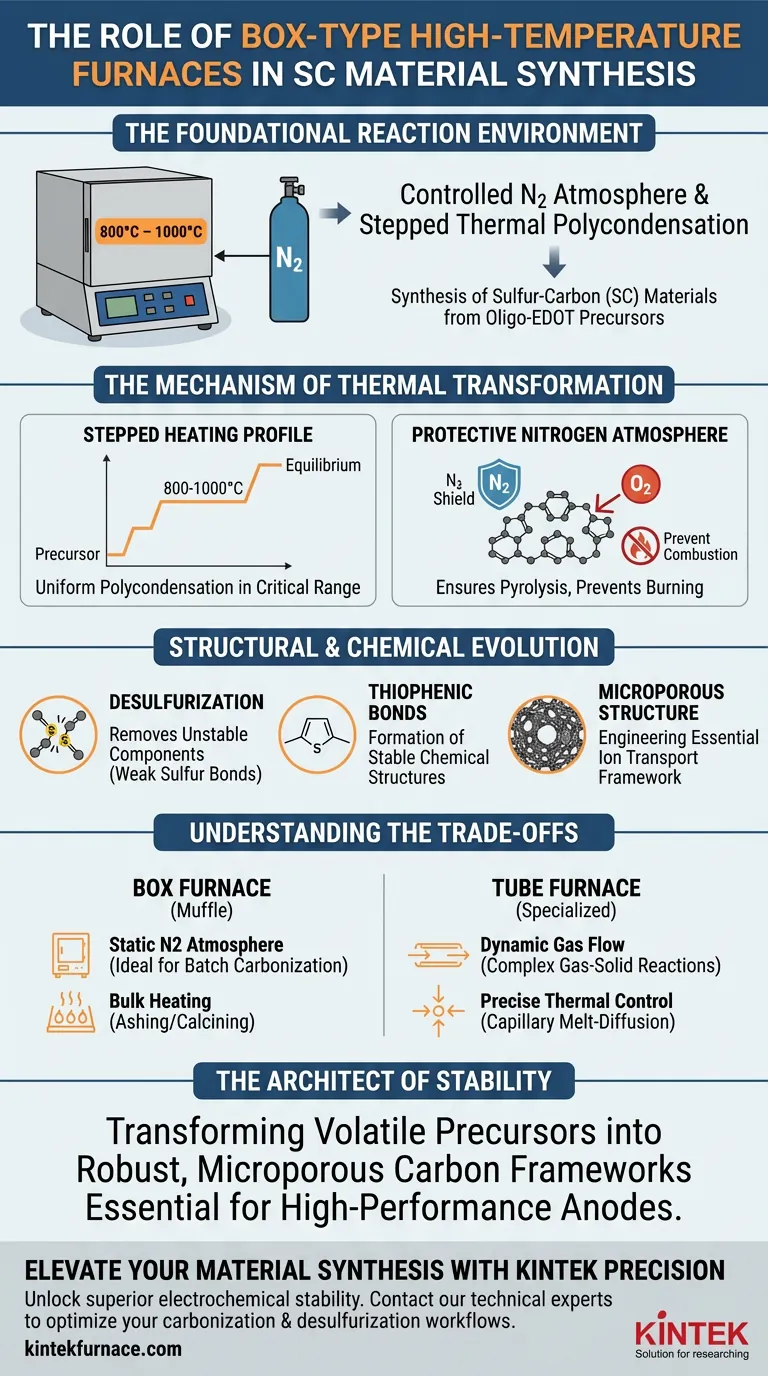

Der Hochtemperatur-Boxofen dient als grundlegende Reaktionsumgebung für die Synthese von Schwefel-Kohlenstoff (SC)-Materialien aus Oligo-EDOT-Vorläufern. Durch die Aufrechterhaltung einer kontrollierten Stickstoffatmosphäre und die Durchführung eines gestuften thermischen Polykondensationsprozesses zwischen 800 °C und 1000 °C ermöglicht der Ofen die gleichzeitige Karbonisierung des Gerüsts und die Entfernung instabiler Schwefelkomponenten.

Die Hauptfunktion des Ofens besteht darin, eine präzise chemische Umwandlung zu steuern und Rohvorläufer durch kontrollierte Wärmebehandlung in stabile, mikroporöse Anodenmaterialien umzuwandeln, die reich an thiophenischen chemischen Umgebungen sind.

Der Mechanismus der thermischen Umwandlung

Der Boxofen (oft als Muffel- oder Aschenofen bezeichnet) ist nicht nur ein Heizelement, sondern eine Kammer für die chemische Synthese. Seine Rolle wird durch die strenge Kontrolle von Temperatur und Atmosphäre definiert.

Gestufte thermische Polykondensation

Der Ofen führt ein gestuftes Heizprofil aus, das typischerweise im kritischen Bereich von 800 °C bis 1000 °C arbeitet.

Dies ist kein linearer Heizprozess. Die "gestufte" Natur ermöglicht es dem Material, bei bestimmten thermischen Plateaus ein Gleichgewicht zu erreichen, wodurch sichergestellt wird, dass die Polykondensationsreaktion gleichmäßig im gesamten Vorläuferkörper abläuft.

Schützende Stickstoffatmosphäre

Die Karbonisierung erfordert hohe Hitze, aber Sauerstoff ist der Feind. Der Ofen hält eine Stickstoff-Schutzatmosphäre aufrecht, um Verbrennung zu verhindern.

Diese inerte Umgebung stellt sicher, dass der Vorläufer einer Pyrolyse (chemische Zersetzung durch Hitze) unterliegt und nicht zu Asche verbrennt, wodurch die Kohlenstoffstruktur gebildet werden kann, ohne zu Asche zu zerfallen.

Strukturelle und chemische Entwicklung

Die in Ihrer Anfrage erwähnte "Entschwefelung und Karbonisierung" sind tatsächlich zwei Seiten desselben thermischen Prozesses, der durch den Ofen ermöglicht wird.

Entschwefelung instabiler Komponenten

Wenn die Temperatur steigt, erleichtert der Ofen die Entfernung instabiler Komponenten.

Im Kontext von Schwefel-Kohlenstoff-Materialien wirkt dies als selektiver Entschwefelungsprozess. Er eliminiert schwache Schwefelbindungen, die die Batterieleistung beeinträchtigen würden, und hinterlässt nur die robusten chemischen Strukturen.

Bildung thiophenischer Umgebungen

Die Hochtemperaturbehandlung fördert die Bildung von thiophenischen Schwefel-Kohlenstoff-Bindungen.

Im Gegensatz zu elementarem Schwefel, der instabil sein kann, ist thiophenischer Schwefel chemisch im Kohlenstoffgitter gebunden. Diese Struktur ist entscheidend für die elektrochemische Stabilität des endgültigen Anodenmaterials.

Mikroporöse Strukturtechnik

Die thermischen Spannungen und die Gasentwicklung während des Erhitzens erzeugen eine spezifische mikroporöse Struktur.

Diese Architektur ist für den Ionentransport unerlässlich. Die Fähigkeit des Ofens, hohe Temperaturen zu halten, ermöglicht es diesen Poren, sich zu einem starren Gerüst zu "verfestigen" und die physikalische Oberfläche des Materials zu definieren.

Verständnis der Kompromisse

Während der Boxofen für die Hochtemperaturkarbonisierung hervorragend geeignet ist, unterscheidet er sich erheblich von anderen in der Materialwissenschaft verwendeten Ofentypen.

Statische vs. dynamische Atmosphäre

Boxöfen bieten im Allgemeinen eine statische oder träge inerte Atmosphäre, die ideal für die Chargenkarbonisierung ist.

Sie verfügen jedoch oft nicht über die präzisen, kontinuierlichen Gasflussfähigkeiten eines Rohrofens. Wenn Ihr Prozess komplexe Gas-Feststoff-Reaktionen (wie die Verwendung von H2S-Gasfluss zur aktiven Schwefelung) oder Kapillarschmelz-Diffusion erfordert, ist ein Rohrofen oft das überlegene Werkzeug.

Grenzen der thermischen Gleichmäßigkeit

Boxöfen sind für das Bulk-Heizen konzipiert und werden häufig zum Veraschen oder Kalzinieren verwendet.

Für Prozesse, die eine extreme Gradientenkontrolle der Temperatur oder schnelle Abkühlraten zum Einfrieren spezifischer Kristallstrukturen erfordern, kann die thermische Masse eines großen Boxofens im Vergleich zu kleineren, spezialisierten Röhrenreaktoren eine Einschränkung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre SC-Materialsynthese zu optimieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifische Verarbeitungsphase ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung des leitfähigen Kohlenstoffgerüsts liegt: Verlassen Sie sich auf den Boxofen für seine Fähigkeit, die gestufte Hochtemperatur-Polykondensation (800–1000 °C) unter Stickstoff durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrochemischen Stabilität liegt: Verwenden Sie den Boxofen, um die thermodynamische Umwandlung von losen Schwefelvorläufern in stabile thiophenische chemische Strukturen zu steuern.

Letztendlich ist der Hochtemperatur-Boxofen der Architekt der Stabilität und verwandelt flüchtige Vorläufer in robuste, mikroporöse Kohlenstoffgerüste, die für Hochleistungsanoden unerlässlich sind.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion bei der SC-Synthese |

|---|---|---|

| Karbonisierung | 800°C – 1000°C | Erzeugt leitfähiges Kohlenstoffgerüst durch Pyrolyse |

| Entschwefelung | Hohes Temperaturplateau | Entfernt instabile Schwefelbindungen zur Verbesserung der chemischen Stabilität |

| Atmosphärenkontrolle | Konstanter N2-Fluss | Verhindert Verbrennung und gewährleistet eine inerte chemische Entwicklung |

| Porentechnik | Gestuftes Heizen | Entwickelt mikroporöse Strukturen, die für den Ionentransport unerlässlich sind |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Erschließen Sie überlegene elektrochemische Stabilität für Ihre SC-Materialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Experten und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie die Bulk-Verarbeitungsleistung eines Hochtemperatur-Boxofens oder die präzise Gas-Feststoff-Reaktionskontrolle eines spezialisierten Rohrofens benötigen, unser Ingenieurteam hilft Ihnen gerne dabei, Ihre Karbonisierungs- und Entschwefelungsabläufe zu optimieren.

Bereit, Ihre Ergebnisse zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Enis Oğuzhan Eren, Paolo Giusto. Microporous Sulfur–Carbon Materials with Extended Sodium Storage Window. DOI: 10.1002/advs.202310196

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Muffelofen bei der Synthese von Co3O4-Nanopartikeln aus Vorläufergelen?

- Was sind die Spezifikationen eines typischen Muffelofens? Schlüsseldetails für präzise Hochtemperaturregelung

- Was ist die Funktion von Muffelöfen bei der Rohstoffanalyse? Optimieren Sie Energiesysteme mit präziser Qualifizierung

- Was sind die Vorteile von Frontladungsöfen? Steigern Sie Effizienz und Sicherheit in Ihrem Labor

- Warum ist die Isolierung von Verunreinigungen in einem digitalen Muffelofen wichtig? Gewährleistung von Reinheit und Genauigkeit bei Hochtemperaturprozessen

- Wie profitieren Muffelöfen der Farbenindustrie? Verbessern Sie die Lackprüfung durch präzise Temperaturkontrolle

- Was sind die Vorteile der Verwendung eines Vakuum-Muffelofens im Labor? Steigern Sie Effizienz und Reinheit bei der Materialverarbeitung

- Welche spezialisierten Prozesse kann ein Kammerofen ermöglichen? Präzise Materialumwandlung freischalten