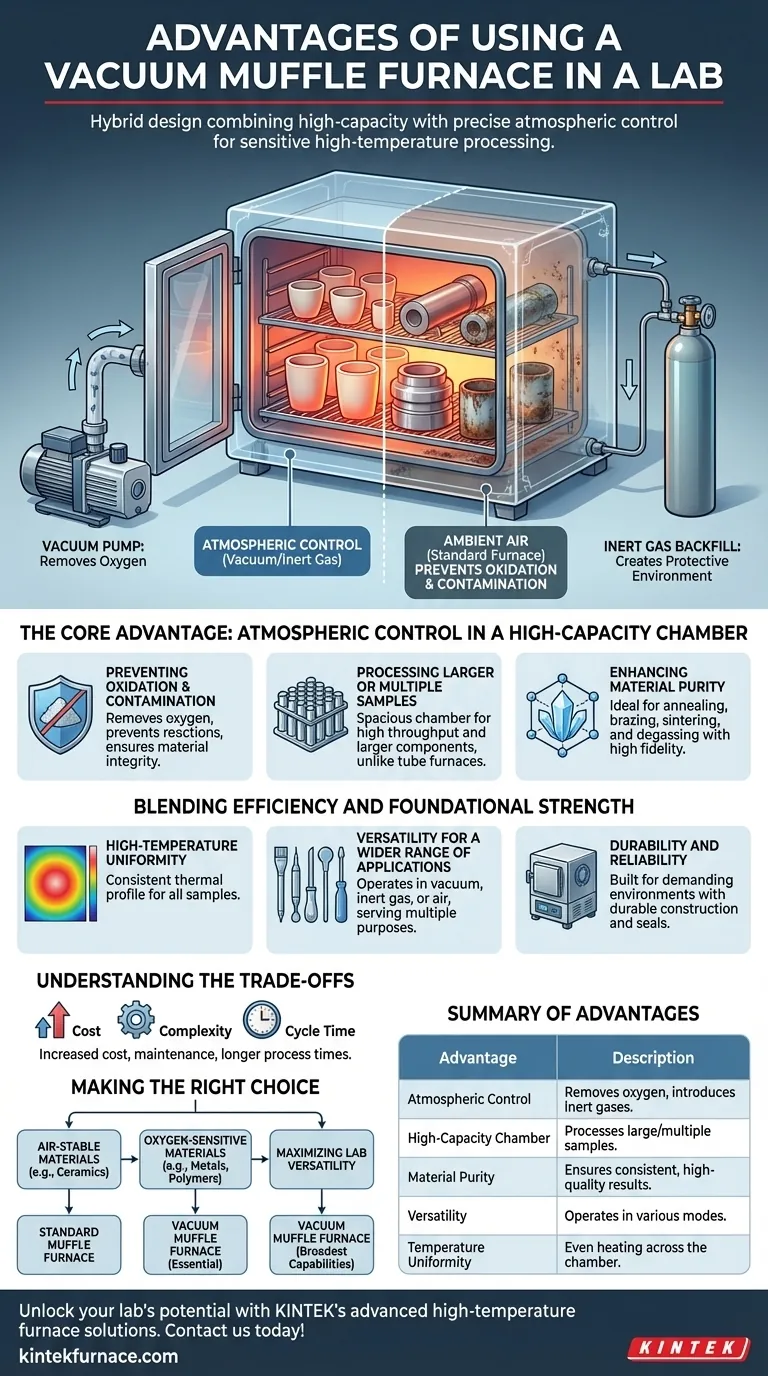

In einem modernen Labor stellt ein Vakuum-Muffelofen eine bedeutende Verbesserung der Verarbeitungskapazität dar, da er die großvolumige Kammer eines herkömmlichen Muffelofens mit der präzisen Atmosphärenkontrolle eines Rohrofens kombiniert. Dieses einzigartige Hybrid-Design ermöglicht die Hochtemperaturbehandlung empfindlicher Materialien, verhindert Oxidation und Kontamination und ermöglicht gleichzeitig einen höheren Durchsatz als restriktivere Ofentypen.

Der Kernwert eines Vakuum-Muffelofens liegt in seiner Fähigkeit, Materialien bei hohen Temperaturen vor Luft zu schützen. Durch das erste Entfernen von Sauerstoff mittels Vakuum und das anschließende Einleiten eines Inertgases bietet er eine große, stabile und kontrollierte Umgebung für Prozesse, bei denen Reinheit und Materialintegrität von größter Bedeutung sind.

Der Kernvorteil: Atmosphärenkontrolle in einer großvolumigen Kammer

Das definierende Merkmal eines Vakuum-Muffelofens ist seine Fähigkeit, die Atmosphäre in seiner geräumigen Kammer zu steuern. Dies eröffnet Möglichkeiten, die mit einem Standardofen, der in Umgebungsluft arbeitet, unmöglich wären.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien, Metalle und Keramiken reagieren bei hohen Temperaturen mit Sauerstoff. Diese Oxidation kann Proben ruinieren, ihre chemischen Eigenschaften verändern und Forschungsergebnisse beeinträchtigen.

Ein Vakuum-Muffelofen löst dieses Problem, indem er zuerst eine Vakuumpumpe verwendet, um die Luft (und damit den Sauerstoff) aus der Kammer zu entfernen. Die Kammer kann dann mit einem Inertgas, wie Argon oder Stickstoff, wieder befüllt werden, wodurch eine schützende, nicht-reaktive Umgebung für den Heizprozess geschaffen wird.

Verarbeitung größerer oder mehrerer Proben

Obwohl auch Rohröfen eine Atmosphärenkontrolle bieten, begrenzt der kleine Durchmesser ihres Rohres die Größe und Menge der Proben, die gleichzeitig verarbeitet werden können.

Ein Vakuum-Muffelofen bietet eine viel größere, kastenförmige Kammer. Dies ermöglicht die Verarbeitung großer Einzelkomponenten oder das gleichzeitige Bearbeiten von Chargen vieler kleinerer Proben, was die Laboreffizienz und den Durchsatz dramatisch verbessert.

Verbesserung der Materialreinheit und -eigenschaften

Für Anwendungen in der Materialwissenschaft, Metallurgie und Elektronik hängen die endgültigen Eigenschaften einer Komponente direkt von der Reinheit ihrer Verarbeitungsumgebung ab.

Durch den Ausschluss reaktiver Gase stellt ein Vakuum-Muffelofen sicher, dass Prozesse wie Tempern, Löten, Sintern und Entgasen mit maximaler Genauigkeit durchgeführt werden. Dies führt zu konsistenteren, zuverlässigeren und qualitativ hochwertigeren Endprodukten.

Verbindung von Effizienz und grundlegender Robustheit

Ein Vakuum-Muffelofen dient nicht nur der Atmosphärenkontrolle; es geht darum, diese Fähigkeit in eine robuste und effiziente Plattform zu integrieren. Er baut auf den etablierten Vorteilen eines Standard-Muffelofens auf.

Hohe Temperaturuniformität

Wie ihre konventionellen Pendants sind Vakuum-Muffelöfen so konstruiert, dass die Heizelemente rund um die Kammer verteilt sind, um eine ausgezeichnete Temperaturuniformität zu gewährleisten. Dies stellt sicher, dass alle Proben, unabhängig von ihrer Position, das gleiche thermische Profil erfahren.

Vielseitigkeit für ein breiteres Anwendungsspektrum

Da er mit einem Vakuum, mit einer Inertgasatmosphäre oder einfach in Luft wie ein Standardofen betrieben werden kann, kann dieses eine Gerät mehrere Zwecke erfüllen. Diese Vielseitigkeit kann im Vergleich zum Kauf separater Öfen für verschiedene Aufgaben erheblich Platz und Kapitalaufwand im Labor sparen.

Haltbarkeit und Zuverlässigkeit

Diese Öfen sind für anspruchsvolle Industrie- und Forschungsumgebungen konzipiert. Sie verfügen typischerweise über eine robuste Konstruktion, hochwertige Isolierung für thermische Effizienz und zuverlässige Dichtungssysteme, um die Integrität des Vakuums oder der Inertatmosphäre aufrechtzuerhalten.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Vakuum-Muffelofen nicht die Standardwahl für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Investitionsentscheidung.

Erhöhte Kosten und Komplexität

Die Hinzufügung einer Vakuumpumpe, Gasleitungen, Dichtungen und Steuerungssysteme macht einen Vakuum-Muffelofen teurer und komplexer als einen Standard-Muffelofen. Das System erfordert eine ordnungsgemäße Wartung der Vakuumdichtungen und -pumpen, damit es korrekt funktioniert.

Grenzen des Vakuumniveaus

Diese Öfen sind so konzipiert, dass sie eine niedrige oder mittlere Vakuumumgebung erzeugen, die für das Spülen von Sauerstoff ausreicht. Es handelt sich nicht um Ultrahochvakuum (UHV)-Systeme. Für Anwendungen, die extrem niedrige Drücke erfordern, ist eine spezielle UHV-Kammer notwendig.

Längere Prozesszykluszeiten

Die Schritte des Evakuierens der Kammer und des anschließenden Wiederbefüllens mit Inertgas verlängern die Zeit jedes Prozesszyklus. Wenn Ihre Anwendung keine Atmosphärenkontrolle erfordert, bietet ein Standard-Muffelofen schnellere Zykluszeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Materials, Ihres Prozesses und Ihrer Durchsatzziele.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung von luftstabilen Materialien liegt (z. B. Keramiken): Ein Standard-Muffelofen ist die kostengünstigste und unkomplizierteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Materialien liegt (z. B. Metalllegierungen, bestimmte Polymere): Ein Vakuum-Muffelofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Laborvielseitigkeit mit einem einzigen Instrument liegt: Der Vakuum-Muffelofen bietet das breiteste Spektrum an Fähigkeiten und dient sowohl als Luft- als auch als Inertgasofen.

- Wenn Ihr Hauptaugenmerk auf kleinen, hochkontrollierten Proben oder chemischer Gasphasenabscheidung (CVD) liegt: Ein spezieller Rohrofen bietet möglicherweise eine spezialisiertere Steuerung für Ihre spezifische Geometrie.

Indem Sie die Fähigkeiten des Ofens auf Ihre spezifischen wissenschaftlichen Bedürfnisse abstimmen, stellen Sie sicher, dass Ihre Investition Ihre Forschungs- und Produktionsziele direkt unterstützt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Atmosphärenkontrolle | Entfernt Sauerstoff und leitet Inertgase ein, um Oxidation und Kontamination zu verhindern. |

| Großvolumige Kammer | Ermöglicht die Verarbeitung großer oder mehrerer Proben und verbessert den Durchsatz. |

| Materialreinheit | Gewährleistet konsistente Ergebnisse bei Tempern, Sintern und anderen Prozessen. |

| Vielseitigkeit | Betrieb in Vakuum-, Inertgas- oder Luftmodi für vielfältige Anwendungen. |

| Temperaturuniformität | Sorgt für gleichmäßige Erwärmung in der gesamten Kammer für zuverlässige thermische Profile. |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E- und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie empfindliche Materialien verarbeiten oder einen höheren Durchsatz anstreben, unsere Vakuum-Muffelöfen liefern präzise Atmosphärenkontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung