Im Kern bieten Frontladungsöfen erhebliche Vorteile in Bezug auf einfache Bedienung, Platzeffizienz und Materialvielfalt. Ihr Design priorisiert den Benutzerzugang und die Kontrolle gegenüber dem reinen Volumen und macht sie zu einem spezialisierten Werkzeug für bestimmte Umgebungen. Die Möglichkeit, direkt von vorne auf die Kammer zuzugreifen, vereinfacht das Beladen und die Wartung, während ihre kompakte Bauweise ideal für Labore und Werkstätten ist, in denen Platz ein Luxus ist.

Die Entscheidung für einen Frontladungsherd ist eine strategische Wahl für Präzision und Komfort gegenüber reiner Kapazität. Während andere Designs möglicherweise ein größeres Volumen bieten, glänzt der Frontlader in kontrollierten Umgebungen, in denen einfache Zugänglichkeit, Sicherheit und ein geringer Platzbedarf die Hauptantriebsfedern sind.

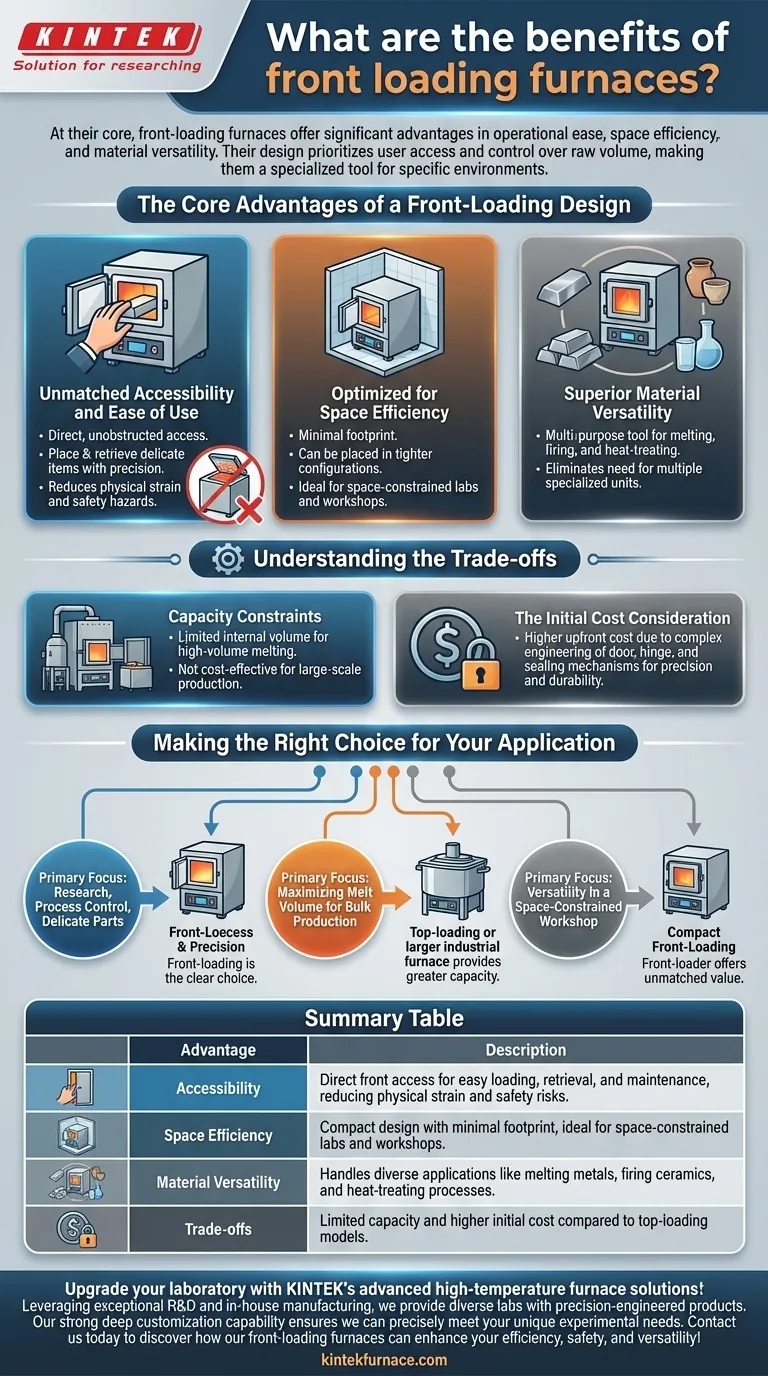

Die Kernvorteile eines Frontlader-Designs

Die Vorteile eines Frontladungsherds ergeben sich direkt aus seiner auf die Tür zentrierten Architektur, die alles von der täglichen Bedienung bis zur Anlagenaufteilung beeinflusst.

Unübertroffene Zugänglichkeit und Benutzerfreundlichkeit

Der bestimmendste Vorteil ist der direkte, ungehinderte Zugang zur Heizkammer. Dies ist nicht nur ein Komfortmerkmal; es ist ein grundlegender betrieblicher und sicherheitstechnischer Vorteil.

Bediener können Materialien, insbesondere empfindliche Teile wie Keramiken oder Laborproben, mit größerer Präzision und geringerem Beschädigungsrisiko platzieren und entnehmen. Dieses ergonomische Design reduziert die körperliche Belastung und minimiert die Sicherheitsrisiken, die mit dem Hineinreichen über eine heiße Öffnung verbunden sind, wie es bei Toplader-Modellen üblich ist.

Optimiert für Platzeffizienz

Frontladungsöfen sind so konstruiert, dass sie eine minimale Stellfläche haben. Da der Zugang nur von vorne erforderlich ist, können sie dichter in einem Labor oder einer Werkstatt aufgestellt werden.

Dies ist ein entscheidender Faktor in Forschungs- und Entwicklungseinrichtungen oder Kleinserienproduktionsumgebungen, in denen die Bodenfläche teuer ist und für mehrere Prozesse maximiert werden muss.

Überlegene Materialvielfalt

Diese Öfen sind oft als Mehrzweckwerkzeuge konzipiert, die eine breite Palette von Anwendungen bewältigen können.

Vom Schmelzen von Metallen und Glas bis zum Brennen von Keramiken und der Durchführung von Wärmebehandlungsprozessen kann ein einziger Frontladungsherd die Bedürfnisse einer vielfältigen Werkstatt erfüllen und die Notwendigkeit mehrerer spezialisierter Einheiten beseitigen.

Die Kompromisse verstehen

Um eine fundierte Entscheidung zu treffen, müssen Sie die klaren Vorteile gegen die inhärenten Designbeschränkungen abwägen. Kein einzelnes Ofendesign ist universell überlegen; die Wahl beinhaltet immer Kompromisse.

Kapazitätsbeschränkungen

Der primäre Kompromiss für ein Frontlader-Design ist seine begrenzte Kapazität. Die Technik, die für eine robuste, gut abgedichtete Fronttür erforderlich ist, schränkt das Innenvolumen im Vergleich zu einfacheren Toplader- oder Tiegelofenkonstruktionen zwangsläufig ein.

Für das Schmelzen großer Mengen oder die großtechnische industrielle Produktion ist ein Frontladungsherd selten die effizienteste oder kostengünstigste Option.

Die anfänglichen Kosten

Frontladungsöfen neigen dazu, im Vergleich zu Topladern mit ähnlicher Innenkapazität höhere Anschaffungskosten zu haben.

Dieser Preisunterschied ist auf die komplexere Technik zurückzuführen, die in die Tür-, Scharnier- und Dichtungssysteme einfließt, die eine perfekte Abdichtung bieten müssen, um die thermische Effizienz und Sicherheit über Tausende von Zyklen aufrechtzuerhalten. Sie zahlen einen Aufpreis für Präzision, Haltbarkeit und Komfort.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres primären betrieblichen Ziels. Der „beste“ Ofen ist derjenige, der am besten zu Ihren spezifischen Bedürfnissen passt.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prozesskontrolle oder der Handhabung empfindlicher Teile liegt: Die überlegene Zugänglichkeit, Sicherheit und Präzision eines Frontladungsherds machen ihn zur klaren Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Schmelzvolumens für die Massenproduktion liegt: Ein Toplader oder ein größerer Industrieofen bietet mehr Kapazität und wahrscheinlich niedrigere Kosten pro Kilogramm.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit in einer platzbeschränkten Werkstatt liegt: Die Fähigkeit des Frontladers, verschiedene Materialien in einem kompakten Design zu verarbeiten, bietet unübertroffenen Wert.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, dessen Designphilosophie mit Ihren spezifischen betrieblichen Prioritäten in Einklang zu bringen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Zugänglichkeit | Direkter Frontzugang für einfaches Beladen, Entnehmen und Warten, reduziert körperliche Belastung und Sicherheitsrisiken. |

| Platzeffizienz | Kompaktes Design mit minimalem Platzbedarf, ideal für beengte Labore und Werkstätten. |

| Materialvielfalt | Bewältigt vielfältige Anwendungen wie das Schmelzen von Metallen, das Brennen von Keramiken und Wärmebehandlungsprozesse. |

| Kompromisse | Begrenzte Kapazität und höhere Anschaffungskosten im Vergleich zu Toplader-Modellen. |

Rüsten Sie Ihr Labor mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen auf! Durch Nutzung herausragender F&E und interner Fertigung bieten wir vielfältigen Laboren präzisionsgefertigte Produkte wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen können. Kontaktieren Sie uns noch heute, um herauszufinden, wie unsere Frontladungsöfen Ihre Effizienz, Sicherheit und Vielseitigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten