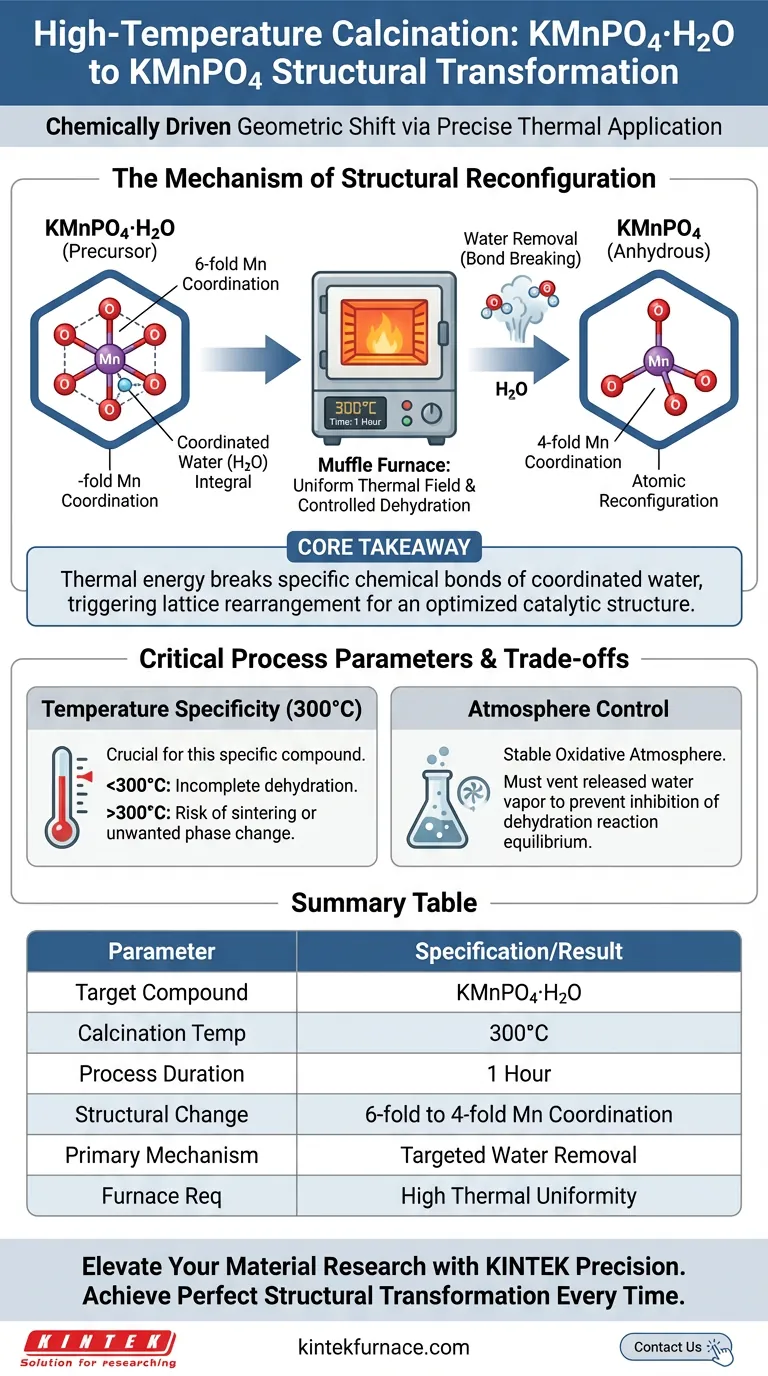

Die Hochtemperatur-Kalzinierung dient als präzises Dehydratisierungswerkzeug zur Veränderung der atomaren Koordination. Im spezifischen Fall von KMnPO4·H2O treibt die Einwirkung eines gleichmäßigen Wärmefeldes bei 300 °C für eine Stunde die Entfernung koordinierter Wassermoleküle an. Dieser Wasserverlust erzwingt eine grundlegende strukturelle Rekonfiguration, die die Manganzentren von einer sechsfachen Koordinationsumgebung in eine vierfache Koordination im resultierenden wasserfreien KMnPO4 überführt.

Kernbotschaft Der Muffelofen trocknet das Material nicht nur; er liefert die stabile thermische Energie, die erforderlich ist, um spezifische chemische Bindungen aufzubrechen, die koordiniertes Wasser festhalten. Diese kontrollierte Lücke löst die Umlagerung des Kristallgitters aus und wandelt die Mangangeometrie um, um eine Struktur zu schaffen, die für die Analyse der katalytischen Leistung optimiert ist.

Der Mechanismus der strukturellen Rekonfiguration

Die Umwandlung von KMnPO4·H2O ist keine einfache Phasenänderung; es ist eine chemisch angetriebene geometrische Verschiebung, die durch präzise thermische Anwendung ermöglicht wird.

Kontrollierte Entfernung von koordiniertem Wasser

Die Hauptfunktion des Kalzinierungsprozesses bei 300 °C ist die gezielte Eliminierung von Wassermolekülen, die chemisch an das Kristallgitter gebunden (koordiniert) sind.

Im Gegensatz zu Oberflächenfeuchtigkeit sind diese Moleküle integraler Bestandteil der ursprünglichen Struktur. Der Muffelofen liefert die anhaltende thermische Energie, die notwendig ist, um die Bindungsenergie dieser koordinierten Wassermoleküle zu überwinden und sie effektiv aus der Verbindung zu entfernen.

Verschiebung der Mangan-Koordination

Die Entfernung von Wasser erzeugt eine Lücke in der Koordinationssphäre der Manganatome.

Um die Struktur nach diesem Verlust zu stabilisieren, durchlaufen die Manganzentren eine Rekonfiguration. Sie gehen von einer sechsfachen Koordination (gebunden an sechs umgebende Atome/Moleküle) zu einer vierfachen Koordination über. Diese geometrische Verschiebung ist das bestimmende Merkmal des Übergangs von KMnPO4·H2O zu KMnPO4.

Die Rolle des gleichmäßigen Wärmefeldes

Die Wirksamkeit dieser Umwandlung hängt stark von der Fähigkeit des Muffelofens ab, ein gleichmäßiges Wärmefeld aufrechtzuerhalten.

Temperaturschwankungen würden zu einer teilweisen Dehydratisierung führen, was zu einer gemischten Phase führt, in der einige Manganzentren sechsfachen Koordination beibehalten, während andere zur vierfachen übergehen. Ein gleichmäßiges Feld stellt sicher, dass die gesamte Probe homogen umgewandelt wird, was für eine genaue Korrelation zwischen Atomstruktur und Materialleistung entscheidend ist.

Kritische Prozessparameter und Kompromisse

Während die primäre Referenz den Erfolg dieses Prozesses bei 300 °C hervorhebt, ist das Verständnis der Einschränkungen und Anforderungen der Ausrüstung für die Reproduzierbarkeit unerlässlich.

Temperaturspezifität

Der Sollwert von 300 °C ist für diese spezielle Phosphatverbindung entscheidend.

Ein Betrieb deutlich unter diesem Schwellenwert liefert möglicherweise nicht genügend Energie, um die Bindungen des koordinierten Wassers zu brechen, wodurch die sechsfache Struktur intakt bleibt. Umgekehrt, obwohl Muffelöfen viel höhere Temperaturen erreichen können (bis zu 900 °C für andere Anwendungen), könnte übermäßige Hitze, die auf diese spezielle Verbindung angewendet wird, Sinterung oder unerwünschte Phasenzersetzung riskieren, anstatt die gewünschte Gitterumlagerung.

Atmosphärenkontrolle

Ein Muffelofen bietet typischerweise eine stabile oxidative Atmosphäre.

Für KMnPO4 ermöglicht diese Umgebung den Vorläufern, vollständig zu reagieren und stabilisiert die Oxidphasen. Der Bediener muss jedoch sicherstellen, dass der Ofen die Ableitung des freigesetzten Wasserdampfes ermöglicht; andernfalls könnte der lokale Feuchtigkeitsdruck theoretisch das Gleichgewicht der Dehydratisierungsreaktion hemmen.

Die richtige Wahl für Ihr Ziel treffen

Die strukturelle Umwandlung von KMnPO4·H2O ist ein klares Beispiel für die Nutzung thermischer Energie zur Konstruktion atomarer Geometrien.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialsynthese liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um strenge 300 °C mit hoher thermischer Gleichmäßigkeit aufrechtzuerhalten, um eine vollständige Dehydratisierung über die gesamte Probencharge zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Forschung liegt: Verifizieren Sie den Übergang zur vierfachen Koordination mithilfe von Strukturanalysen (wie XRD) nach der Kalzinierung, da diese spezifische atomare Geometrie die Variable ist, die mit der katalytischen Aktivität korreliert.

Präzision bei der thermischen Behandlung ist der einzige Weg, um die spezifische atomare Koordination zu erreichen, die für Hochleistungskatalysatormaterialien erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Ergebnis |

|---|---|

| Zielverbindung | KMnPO4·H2O |

| Kalzinierungstemperatur | 300°C |

| Prozessdauer | 1 Stunde |

| Strukturelle Veränderung | 6-fache zu 4-facher Mangan-Koordination |

| Primärer Mechanismus | Gezielte Entfernung von koordinierten Wassermolekülen |

| Ofenanforderung | Hohe thermische Gleichmäßigkeit für homogene Phasenänderung |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Präzise atomare Rekonfiguration erfordert mehr als nur Hitze; sie erfordert absolute thermische Stabilität. KINTEK bietet branchenführende Muffelöfen, Rohröfen und Vakuumsysteme, die Ihnen die vollständige Kontrolle über Ihre Kalzinierungsparameter ermöglichen.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme an Ihre einzigartigen Bedürfnisse in der katalytischen Forschung oder Materialwissenschaft anpassbar. Gewährleisten Sie jedes Mal eine perfekte strukturelle Umwandlung mit den gleichmäßigen Wärmefeldern von KINTEK.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Shujiao Yang, Wei Zhang. Electrocatalytic water oxidation with manganese phosphates. DOI: 10.1038/s41467-024-45705-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche spezifischen thermischen Bedingungen muss ein Hochtemperatur-Muffelofen für die Umwandlung von BiOI in BiVO4 bieten?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Bestimmung von Asche und Rohfaser? Expertenanalyse

- Was sind spezifische Anwendungen von Muffelöfen? Erschließen Sie Präzision bei der Wärmebehandlung und Analyse

- Was ist das Ziel der Verwendung eines Tisch-Hochtemperatur-Ofens mit einem zweistufigen Heizprozess für die Legierung?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Welche Kernfunktion erfüllt eine Muffelform in der Supraleitermaterialsynthese? Beherrschung von Festkörperreaktionen

- Was ist das Hauptmerkmal eines Muffelofens? Schalten Sie kontaminationsfreie Erwärmung für Ihr Labor frei

- Welche Rolle spielt ein industrieller Aschenofen bei der Synthese von Aktivkohle? Optimierung der Biomasseumwandlung