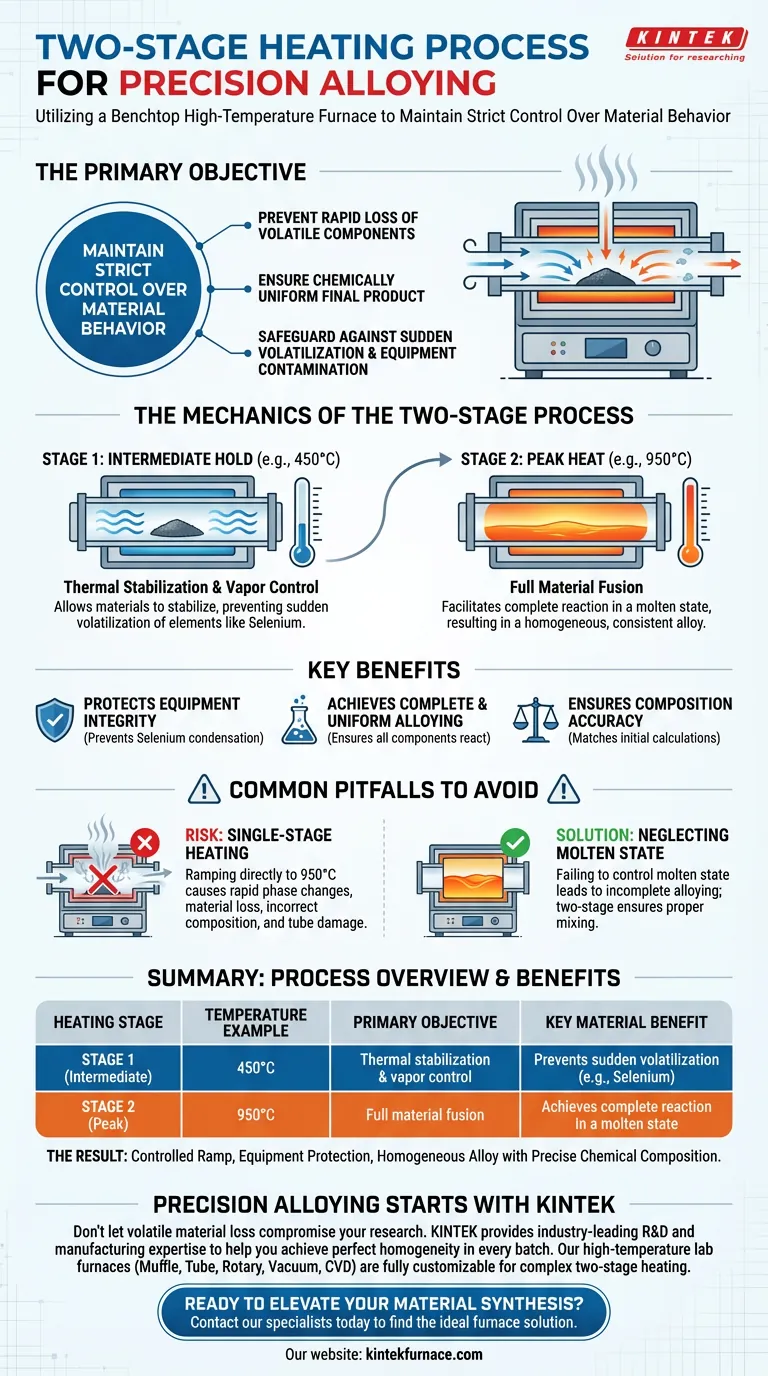

Das Hauptziel der Verwendung eines zweistufigen Heizprozesses in einem Tisch-Hochtemperatur-Ofen ist die strenge Kontrolle des Materialverhaltens während der Legierungsphase. Durch die Implementierung einer thermischen Haltezeit bei einer Zwischen-Temperatur (z. B. 450 °C) vor dem Aufheizen auf die endgültige Ziel-Temperatur (950 °C) verhindert das System den schnellen Verlust flüchtiger Komponenten und gewährleistet ein chemisch einheitliches Endprodukt.

Ein zweistufiges Heizprofil wirkt als kritische Schutzmaßnahme gegen plötzliche Verdampfung und Geräteverunreinigung. Durch die Stabilisierung der Reaktionsumgebung werden alle Elemente gezwungen, in geschmolzenem Zustand vollständig zu reagieren, was die Integrität der Legierung gewährleistet.

Die Mechanik des zweistufigen Prozesses

Verhinderung plötzlicher Verdampfung

Bei der Hochtemperatur-Legierung kann schnelles Aufheizen dazu führen, dass instabile Komponenten sofort verdampfen, anstatt sich zu vermischen.

Ein zweistufiger Prozess mildert dies, indem das Material bei einer niedrigeren, Zwischen-Temperatur (z. B. 450 °C) gehalten wird. Dies ermöglicht es den Materialien, sich thermisch zu stabilisieren, bevor sie der Spitzen-Hitze (z. B. 950 °C) ausgesetzt werden, wodurch plötzliche Verdampfung wirksam verhindert wird.

Schutz der Geräteintegrität

Eines der spezifischen Risiken bei diesem Prozess ist das Verhalten flüchtiger Elemente wie Selen.

Ohne einen kontrollierten Heizweg kann Selendampf an den kühleren Teilen der Rohrwand kondensieren. Dies führt nicht nur zum Materialverlust aus der Legierung, sondern verunreinigt auch die Ofen-Einrichtung. Der zweistufige Ansatz hält diese Elemente innerhalb der Reaktionszone.

Erreichung einer vollständigen und gleichmäßigen Legierung

Das ultimative Ziel des Prozesses ist die Reaktionseffizienz.

Durch die Verhinderung des Austritts flüchtiger Elemente stellt der Ofen sicher, dass alle Komponenten für die Reaktion verfügbar bleiben. Dies ermöglicht eine vollständige Reaktion im geschmolzenen Zustand, was zu einer homogenen und konsistenten Endlegierung führt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der einstufigen Erwärmung

Der Versuch, direkt auf die Endtemperatur (950 °C) zu heizen, ist ein häufiger Fehler, der das Material beeinträchtigt.

Das Überspringen der Zwischen-Haltezeit löst schnelle Phasenänderungen aus, die durch Verdampfung zu Materialverlust führen. Dies führt zu einer Legierung mit falscher chemischer Zusammensetzung und kann das Ofenrohr durch Kondensation beschädigen.

Vernachlässigung der Reaktion im geschmolzenen Zustand

Wenn das Heizprofil zu aggressiv ist, können sich Komponenten trennen, bevor sie sich vermischen können.

Der zweistufige Prozess stellt sicher, dass die Reaktion stattfindet, während die Materialien richtig geschmolzen sind. Das Versäumnis, diesen Zustand zu kontrollieren, führt zu einer unvollständigen Legierung, bei der das Endprodukt die beabsichtigten physikalischen und chemischen Eigenschaften nicht aufweist.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Legierungsprozess die hochwertigsten Ergebnisse liefert, sollten Sie die folgenden spezifischen Anwendungen dieser Heizstrategie berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie die Zwischen-Haltezeit bei 450 °C, um den Verlust flüchtiger Komponenten wie Selen zu verhindern und sicherzustellen, dass Ihr endgültiges Verhältnis Ihrer ursprünglichen Berechnung entspricht.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Nutzen Sie das zweistufige Profil, um eine vollständige Reaktion im geschmolzenen Zustand zu erzwingen und sicherzustellen, dass jede Charge das gleiche Maß an Gleichmäßigkeit erreicht.

Kontrollieren Sie den Temperaturpfad präzise, und Sie sichern sowohl die Reinheit Ihrer Legierung als auch die Langlebigkeit Ihrer Ausrüstung.

Zusammenfassungstabelle:

| Heizstufe | Temperaturbeispiel | Hauptziel | Wesentlicher Materialvorteil |

|---|---|---|---|

| Stufe 1 (Zwischenstufe) | 450°C | Thermische Stabilisierung & Dampfkontrolle | Verhindert plötzliche Verdampfung von Elementen wie Selen |

| Stufe 2 (Spitze) | 950°C | Vollständige Materialfusion | Erzielt vollständige Reaktion im geschmolzenen Zustand |

| Das Ergebnis | Kontrollierte Rampe | Geräteschutz | Homogene Legierung mit präziser chemischer Zusammensetzung |

Präzisionslegierung beginnt mit KINTEK

Lassen Sie nicht zu, dass der Verlust flüchtiger Materialien Ihre Forschung beeinträchtigt. KINTEK bietet branchenführende F&E- und Fertigungsexpertise, um Ihnen zu helfen, perfekte Homogenität in jeder Charge zu erzielen. Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um komplexe zweistufige Heizprofile zu unterstützen und Ihre Geräte vor Kontamination zu schützen.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um die ideale Ofenlösung für Ihre einzigartigen Legierungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Mohamed Muthana Ghazi, Kareem A. Jasim. An investigation into the implications of partial substitution of selenium with lead on the thermal properties for S<sub>60</sub>Se<sub>40-X</sub>Pb<sub>X</sub> Chalcogenide Compound. DOI: 10.1088/1742-6596/2857/1/012007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion von Hochtemperaturöfen bei der Umwandlung von biogenem Hydroxylapatit? Erzielung hochreiner Biomaterialien

- Welche Faktoren sind bei der Auswahl von Materialien für einen Muffelofen zu berücksichtigen? Optimieren Sie Ihre thermische Verarbeitung noch heute

- Welche Materialien können Tiegelöfen schmelzen? Ein Leitfaden für Metalle, Glas & fortschrittliche Materialien

- Was sind die Standardmerkmale von Muffelöfen? Erreichen Sie präzise, gleichmäßige und saubere Hochtemperaturbearbeitung

- Was sind die Hauptanwendungen eines Muffelofens? Essentiell für reine Wärmebehandlung und Analyse

- Warum wird ein Hochtemperatur-Muffelofen für die U3O8-Herstellung benötigt? Erzielung von Phasenreinheit und Stabilität

- Was ist die Funktion eines Muffelofens bei der Ascheanalyse von Pflanzenblättern? Master Precision Dry Ashing

- Warum wird ein Muffelofen für Alpha-Fe2O3 benötigt? Präzise Phasentransformation & Hohe Kristallinität freischalten