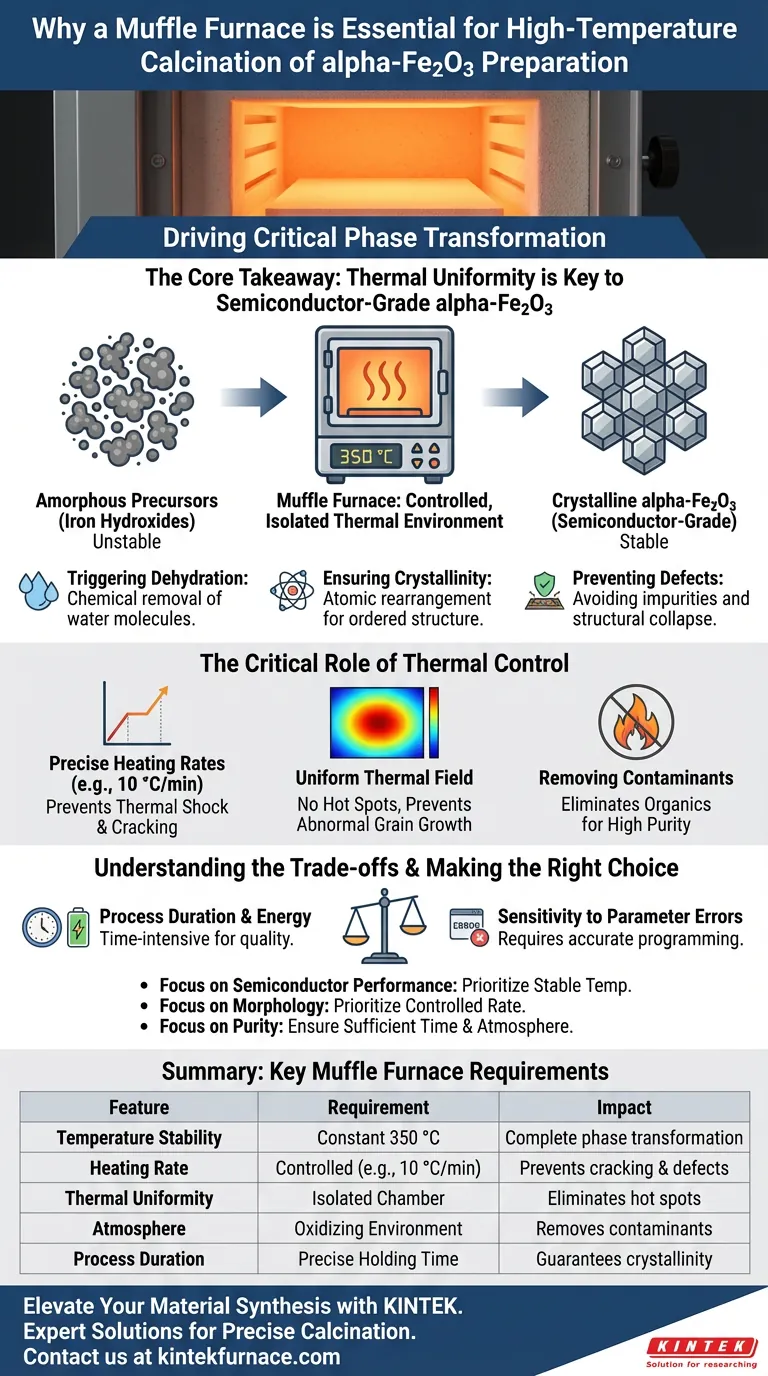

Ein Muffelofen ist unbedingt erforderlich, um die kritische Phasentransformation von amorphen Vorläufern zu kristallinem Alpha-Fe2O3 zu ermöglichen. Er bietet eine stabile, isolierte thermische Umgebung – typischerweise bei konstanter Temperatur von 350 °C mit einer kontrollierten Heizrate –, die die Dehydratisierung von Eisenhydroxid-Vorläufern auslöst, um ein reines Metalloxid in Halbleiterqualität zu erzeugen.

Die Kernbotschaft Die Herstellung von Hochleistungs-Alpha-Fe2O3 ist nicht nur ein Erhitzen des Materials, sondern es geht um thermische Gleichmäßigkeit. Ein Muffelofen sorgt für ein präzises Temperaturfeld, das instabile Vorläufer in eine stabile kristalline Phase umwandelt und so Strukturdefekte und Verunreinigungen verhindert, die häufig durch ungleichmäßige Heizmethoden entstehen.

Der Mechanismus der Phasentransformation

Umwandlung amorpher Vorläufer

Die Hauptfunktion des Muffelofens in diesem Zusammenhang besteht darin, den Zustand des Materials zu verändern. Hydrothermale Produkte liegen oft als amorphe Eisenhydroxide oder instabile Vorläufer vor.

Auslösen der Dehydratisierung

Durch die Aufrechterhaltung einer bestimmten hohen Temperatur (z. B. 350 °C) ermöglicht der Ofen die chemische Entfernung von Wassermolekülen aus der Struktur. Dieser Dehydratisierungsprozess ist die chemische Brücke, die den Vorläufer in das endgültige Alpha-Fe2O3-Oxid umwandelt.

Sicherstellung der Kristallinität

Damit das Material als Halbleiter fungieren kann, muss es hochgradig kristallin sein. Die stabile Wärme des Muffelofens treibt die atomare Umlagerung an, die für eine vollständige Phasentransformation erforderlich ist, und führt zu der geordneten Kristallstruktur, die für elektronische Anwendungen benötigt wird.

Die entscheidende Rolle der Temperaturregelung

Präzise Heizraten

Bei der Temperatur geht es nicht nur um den Endwert, sondern auch darum, wie man dorthin gelangt. Ein Muffelofen ermöglicht eine programmierbare Rampenrate, z. B. 10 °C pro Minute.

Verhindern von Strukturschäden

Die Kontrolle der Heizrate ist entscheidend für die Steuerung der Keimbildungs- und Wachstumskinetik. Eine kontrollierte Rampe verhindert thermische Schocks, die zu Rissbildung der Schicht, morphologischer Uneinheitlichkeit oder dem strukturellen Kollaps von Nanosheets führen können.

Gleichmäßiges Temperaturfeld

Im Gegensatz zu offenen Flammen oder direkten Heizmethoden umhüllt ein Muffelofen die Probe mit einer gleichmäßigen Wärmequelle. Dies verhindert "Hot Spots", die zu einem abnormalen Kornwachstum führen. Gleichmäßige Wärme sorgt dafür, dass aktive Komponenten stark und gleichmäßig mit der Trägerstruktur interagieren.

Entfernung von Verunreinigungen

Beseitigung von organischen Stoffen

Bei der Herstellung von Alpha-Fe2O3 werden in der Vorläuferphase häufig organische Tenside oder Lösungsmittel verwendet. Die Hochtemperaturkalzinierung bietet eine kontinuierliche oxidierende Umgebung, die diese Restorganika verbrennt.

Erreichen hoher Reinheit

Die vollständige Entfernung dieser Rückstände ist entscheidend. Wenn organische Lösungsmittel oder Tenside zurückbleiben, wirken sie als Verunreinigungen, die die elektrische Leistung und Stabilität des Endmaterials beeinträchtigen.

Verständnis der Kompromisse

Prozessdauer und Energie

Während ein Muffelofen Qualität garantiert, ist er ein zeitaufwändiger Prozess. Die Kalzinierung erfordert oft Haltezeiten von mehreren Stunden (z. B. 5,5 Stunden) bis zu einem ganzen Tag (24 Stunden), um eine vollständige Reaktion zu gewährleisten. Dies macht den Prozess im Vergleich zu schnellen thermischen Verarbeitungstechniken energieintensiv.

Empfindlichkeit gegenüber Parameterfehlern

Die Präzision eines Muffelofens ist ein zweischneidiges Schwert. Wenn das Heizprogramm falsch eingestellt ist – zum Beispiel eine zu aggressive Rampenrate –, kann das Material irreversible Defekte erleiden. Die Qualität des Ergebnisses hängt vollständig von der Genauigkeit des thermischen Programms ab.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Alpha-Fe2O3-Präparation zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Halbleiterleistung liegt: Priorisieren Sie eine stabile Haltetemperatur (z. B. 350 °C), um hohe Kristallinität und vollständige Phasenreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der morphologischen Integrität liegt: Priorisieren Sie eine langsame, kontrollierte Heizrate (z. B. 10 °C/min), um Rissbildung und ungleichmäßiges Nanosheet-Wachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Stellen Sie eine ausreichende Haltezeit und eine sauerstoffreiche Atmosphäre sicher, um alle restlichen organischen Tenside vollständig zu oxidieren und zu entfernen.

Letztendlich ist der Muffelofen nicht nur ein Heizwerkzeug; er ist ein Präzisionsinstrument, das über das strukturelle Schicksal Ihres Endmaterials entscheidet.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Alpha-Fe2O3 | Auswirkung auf die Materialqualität |

|---|---|---|

| Temperaturstabilität | Konstant 350 °C | Gewährleistet vollständige Phasentransformation von Vorläufern |

| Heizrate | Kontrolliert (z. B. 10 °C/min) | Verhindert Rissbildung der Schicht und morphologische Defekte |

| Thermische Gleichmäßigkeit | Isolierte Kammer | Eliminiert Hot Spots und abnormales Kornwachstum |

| Atmosphäre | Oxidierende Umgebung | Entfernt organische Verunreinigungen und Tenside |

| Prozessdauer | Präzise Haltezeit | Gewährleistet hohe Kristallinität und elektrische Stabilität |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Die Herstellung von Hochleistungs-Alpha-Fe2O3 erfordert mehr als nur Hitze; sie erfordert die absolute thermische Präzision, die in KINTEKs fortschrittlichen Laborlösungen zu finden ist. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen Kalzinierungsparameter zugeschnitten sind.

Ob Sie kundenspezifische programmierbare Rampenraten oder überlegene Temperaturgleichmäßigkeit für Oxide in Halbleiterqualität benötigen, unsere Öfen sind darauf ausgelegt, wiederholbare Exzellenz zu liefern. Lassen Sie nicht zu, dass thermische Instabilität Ihre Forschung beeinträchtigt – kontaktieren Sie KINTEK noch heute, um den perfekten Hochtemperatur-Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Renjie Wang, Sankui Xu. Polypyrrole/α-Fe2O3 Hybrids for Enhanced Electrochemical Sensing Performance towards Uric Acid. DOI: 10.3390/coatings14020227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Hochtemperatur eines Muffelofens? Finden Sie die richtige Stufe für Ihre Anwendung

- Was ist die technische Rolle einer Muffelofen bei der Aufbereitung von Färbeschlammasche? Optimierung der Pozzolanischen Aktivierung

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der grünen Synthese von TiO2? Wichtige Phasen für reine Nanopartikel

- Wie wird ein Muffelofen in der Phase der Rohmaterialvorbereitung eingesetzt? Optimieren Sie Ihre Laborergebnisse noch heute

- Wie begegnen moderne Kammerhochtemperaturöfen Umweltbelangen? Effizienz steigern & Nachhaltigkeit fördern

- Wie sollten Materialien wie alkalische Substanzen oder Pyrexglas im Muffelofen gehandhabt werden? Sicherheit und Langlebigkeit gewährleisten

- Was sind die gängigen industriellen Anwendungen von Muffelöfen? Erschließen Sie präzises Heizen für Ihr Labor

- Was ist der Zweck eines Hochtemperatur-Muffelofens für die Kalzinierung von Seltenerdoxalat? Erzielung hochreiner REOs