Die Wahl des richtigen Materials für einen Muffelofen ist eine entscheidende Entscheidung, die den Erfolg, die Sicherheit und die Langlebigkeit Ihrer thermischen Verarbeitung direkt beeinflusst. Die Auswahl wird durch Ihre spezifischen experimentellen Anforderungen bestimmt, wobei der Schwerpunkt auf der maximalen Temperatur, der chemischen Verträglichkeit und den gewünschten Heizeigenschaften liegt. Die drei Hauptmaterialien für den Ofenaufbau – Quarz, Keramik und Metall – bieten jeweils einen eigenen Satz von Eigenschaften, die auf unterschiedliche Anwendungen zugeschnitten sind.

Bei Ihrer Wahl des Ofenmaterials geht es nicht nur darum, eine Zieltemperatur zu erreichen. Es ist eine strategische Entscheidung, die die thermische Leistung gegen die chemische Beständigkeit abwägt, die Eignung des Ofens für Ihren spezifischen Prozess bestimmt und die Integrität Ihrer Ergebnisse gewährleistet.

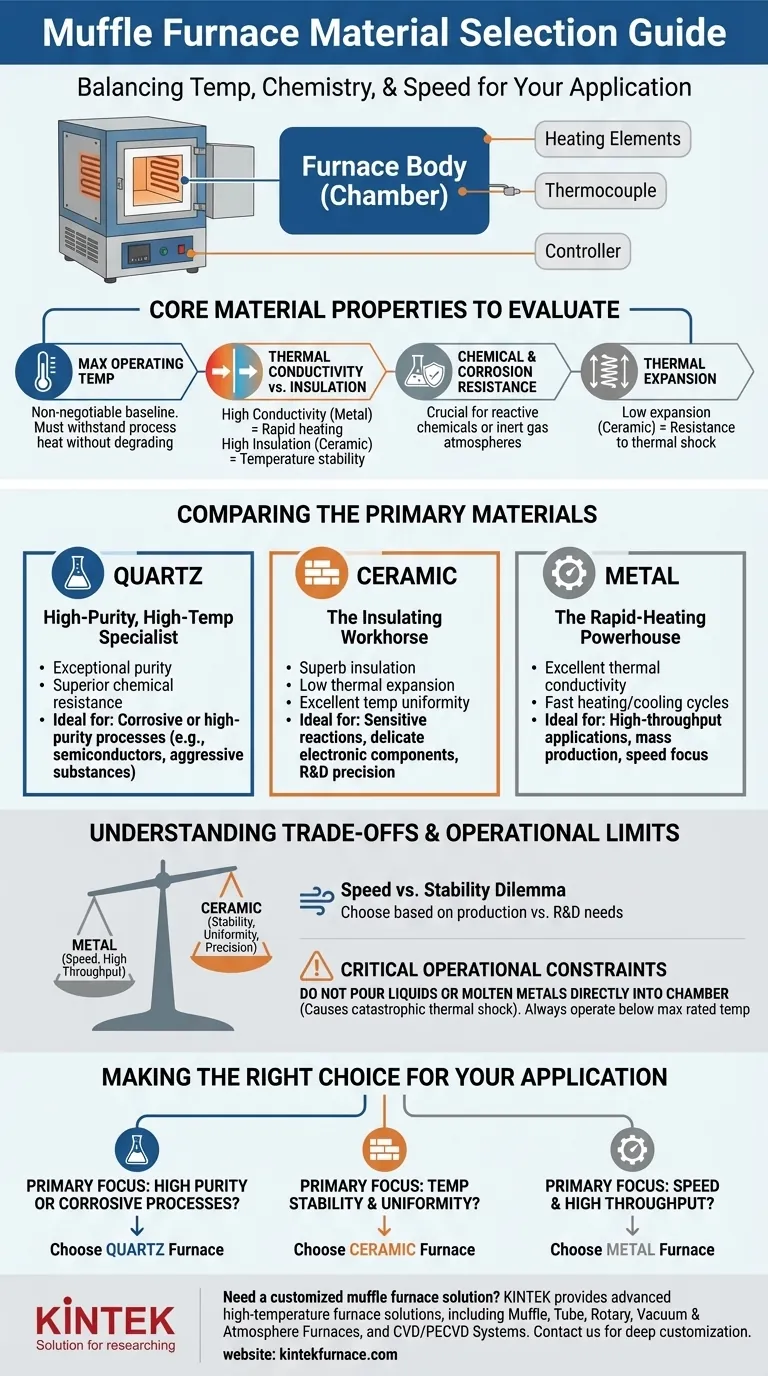

Zerlegung des Ofens: Kernkomponenten

Ein Muffelofen ist ein System koordinierter Teile, aber der Ofenkörper bzw. die Kammer ist die Komponente, die die sorgfältigste Materialbetrachtung erfordert. Es ist das Gefäß, das die Hitze aufnimmt und direkt mit Ihrer Probe interagiert.

Der Ofenkörper: Das Herzstück des Systems

Der Ofenkörper wird aus Materialien hergestellt, die extremen Temperaturen und in vielen Fällen korrosiven Umgebungen standhalten müssen. Dies ist das primäre Material, das Sie bei der Gegenüberstellung verschiedener Ofenmodelle auswählen.

Wichtige interne Komponenten

Obwohl der Körper Ihr Hauptaugenmerk ist, ermöglichen andere Komponenten seine Funktion. Heizelemente (wie Siliziumkarbidstäbe oder Platin-Wolfram-Draht) erzeugen die Wärme und Thermoelemente messen die Temperatur. Ein Regler nutzt dieses Feedback, um die Leistung der Heizelemente zu steuern und eine präzise Temperatur aufrechtzuerhalten.

Zu bewertende Kerneigenschaften des Materials

Ihr Auswahlprozess sollte damit beginnen, Optionen anhand von vier grundlegenden Materialeigenschaften zu filtern. Diese Faktoren bestimmen, ob ein Ofen für Ihre Anwendung geeignet ist.

Maximale Betriebstemperatur

Dies ist der nicht verhandelbare Ausgangspunkt. Das Ofenmaterial muss in der Lage sein, bei den erforderlichen Prozesstemperaturen sicher zu arbeiten, ohne sich zu zersetzen, zu schmelzen oder beeinträchtigt zu werden.

Wärmeleitfähigkeit vs. Isolierung

Diese Eigenschaft definiert, wie sich der Ofen beim Aufheizen und Abkühlen verhält. Eine hohe Wärmeleitfähigkeit (wie bei Metall) ermöglicht ein sehr schnelles Aufheizen, während eine hohe Isolierung (wie bei Keramik) eine ausgezeichnete Temperaturstabilität und -gleichmäßigkeit bietet, allerdings auf Kosten der Geschwindigkeit.

Chemische Beständigkeit und Korrosionsbeständigkeit

Die Ofenkammer muss inert bleiben und darf nicht mit Ihrer Probe oder Prozessatmosphären (z. B. Inertgasen) reagieren. Die Korrosionsbeständigkeit eines Materials ist entscheidend für Anwendungen, bei denen reaktive Chemikalien oder Oxidation bei hohen Temperaturen beteiligt sind.

Wärmeausdehnung

Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Ein Material mit geringer Wärmeausdehnung, wie Keramik, ist widerstandsfähiger gegen Risse oder Schäden durch schnelle Temperaturänderungen (thermischer Schock) und gewährleistet so mehr Stabilität und eine längere Lebensdauer.

Vergleich der primären Ofenmaterialien

Nachdem die Kerneigenschaften verstanden sind, können wir die drei Hauptmaterialklassen bewerten. Jede stellt eine andere Balance dieser Eigenschaften dar.

Quarz: Der Spezialist für hohe Reinheit und hohe Temperaturen

Quarz ist eine Art von Glas mit außergewöhnlicher Reinheit. Sein Hauptvorteil ist die überlegene Beständigkeit gegen hohe Temperaturen und chemische Korrosion. Es ist eine ideale Wahl für Prozesse, bei denen Kontamination ein großes Problem darstellt, oder bei der Arbeit mit aggressiven Substanzen.

Keramik: Das isolierende Arbeitstier

Keramische Werkstoffe werden für ihre hervorragende Isolierung und geringe Wärmeausdehnung geschätzt. Diese Kombination führt zu einer ausgezeichneten Temperaturgleichmäßigkeit und -stabilität in der Kammer, was sie perfekt für empfindliche chemische Reaktionen oder die Verarbeitung empfindlicher elektronischer Komponenten macht.

Metall: Das schnell heizende Kraftpaket

Öfen mit Metallgehäuse, die typischerweise Hochtemperaturlegierungen verwenden, bieten eine ausgezeichnete Wärmeleitfähigkeit. Dadurch können sie viel schneller aufheizen und abkühlen als Keramik- oder Quarzöfen, was sie zur bevorzugten Wahl für Anwendungen mit hohem Durchsatz und Massenproduktion macht.

Verständnis der Kompromisse und Betriebsgrenzen

Die Wahl des richtigen Materials erfordert die Anerkennung seiner inhärenten Einschränkungen und die Einhaltung der ordnungsgemäßen Betriebsverfahren.

Das Dilemma zwischen Geschwindigkeit und Stabilität

Der häufigste Kompromiss besteht zwischen einem Metall- und einem Keramikofen. Ein Metallofen bietet Geschwindigkeit, die in Produktionsumgebungen unerlässlich ist. Ein Keramikofen bietet Stabilität, die für Forschung und Entwicklung von entscheidender Bedeutung ist, wo Präzision und Gleichmäßigkeit oberste Priorität haben.

Die Kosten für extreme Leistung

Spezialmaterialien wie hochreiner Quarz sind mit höheren Kosten verbunden. Obwohl sie für bestimmte Anwendungen unerlässlich sind, kann die Wahl dieses Materials, wenn es nicht benötigt wird, zu unnötigen Ausgaben führen. Passen Sie das Material dem Bedarf an, nicht nur der höchsten Spezifikation.

Kritische Betriebsbeschränkungen

Unabhängig vom Material gelten für alle Muffelöfen universelle Regeln für die Lebensdauer. Es ist verboten, Flüssigkeiten oder geschmolzene Metalle direkt in die Kammer zu gießen, da dies einen katastrophalen thermischen Schock und Schäden verursachen kann. Betreiben Sie den Ofen immer unterhalb der maximal zulässigen Temperatur, um eine lange Lebensdauer zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr primäres Prozessziel als abschließenden Filter, um das ideale Ofenmaterial auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Hochreinheits- oder korrosiven Prozessen liegt: Wählen Sie einen Quarzofen wegen seiner überlegenen chemischen Inertheit und Hochtemperaturbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf Temperaturstabilität und Gleichmäßigkeit liegt: Ein Keramikofen ist aufgrund seiner hervorragenden Isolierung und geringen Wärmeausdehnung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Wählen Sie einen Ofen mit Metallgehäuse wegen seiner schnellen Heiz- und Kühlzyklen, die für Produktionsumgebungen geeignet sind.

Die Anpassung des Ofenmaterials an Ihre spezifischen experimentellen Anforderungen ist der wichtigste Schritt zur Erzielung zuverlässiger und reproduzierbarer Ergebnisse.

Zusammenfassungstabelle:

| Material | Max. Temp. | Schlüsseleigenschaften | Am besten geeignet für |

|---|---|---|---|

| Quarz | Hoch | Hohe Reinheit, ausgezeichnete chemische Beständigkeit | Hochreine oder korrosive Prozesse |

| Keramik | Hoch | Hervorragende Isolierung, geringe Wärmeausdehnung | Temperaturstabilität und Gleichmäßigkeit |

| Metall | Hoch | Schnelles Aufheizen, hohe Wärmeleitfähigkeit | Geschwindigkeit und hoher Durchsatz |

Benötigen Sie eine maßgeschneiderte Muffelofenlösung? KINTEK nutzt außergewöhnliche F&E- und Fertigungskompetenz im eigenen Haus, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, die Muffel-, Rohrbrennöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihrer thermischen Verarbeitung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen