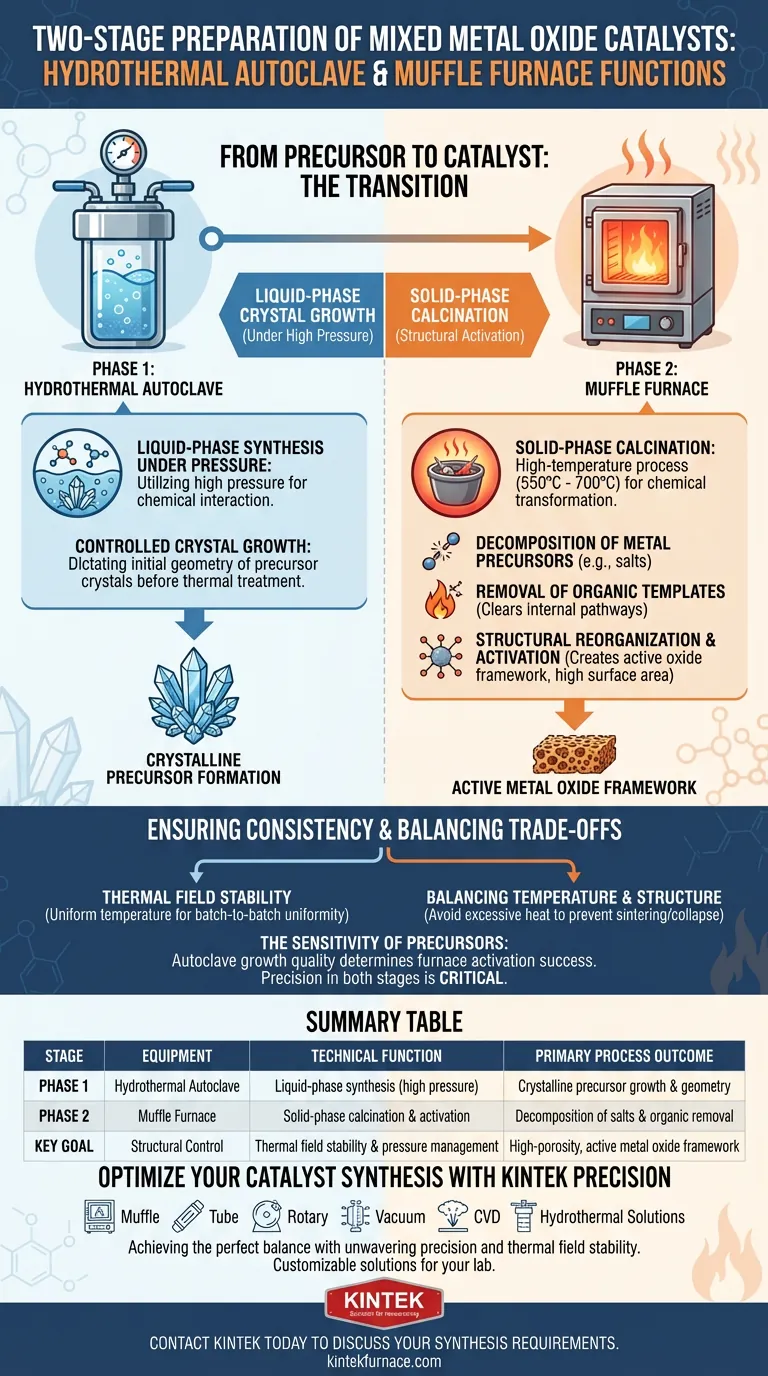

Bei der zweistufigen Herstellung von Mischmetalloxidkatalysatoren erfüllen der Hydrothermalautoklav und der Muffelofen zwei gegensätzliche, aber sich ergänzende technische Funktionen: Der Autoklav ermöglicht das Kristallwachstum in flüssiger Phase unter hohem Druck, während der Muffelofen die Kalzinierung in fester Phase zur Aktivierung der Struktur durchführt.

Kernbotschaft Der Hydrothermalautoklav konstruiert die anfängliche kristalline Architektur in einer unter Druck stehenden flüssigen Umgebung, während der Muffelofen diese Struktur fixiert und chemisch aktiviert. Dieser Übergang – vom Wachstum eines Vorläufers zur Kalzinierung eines Endprodukts – entfernt organische Barrieren und wandelt inerte Salze in ein poröses, katalytisch aktives Oxidgerüst um.

Phase 1: Der Hydrothermalautoklav

Synthese in flüssiger Phase unter Druck

Die Hauptfunktion des Hydrothermalautoklaven besteht darin, eine Umgebung für die Synthese in flüssiger Phase zu schaffen, die Standard-Laborgeräte nicht unterstützen können. Durch die Anwendung von hohem Druck wird die Wechselwirkung chemischer Komponenten erzwungen, um kristalline Vorläufer zu bilden.

Kontrolliertes Kristallwachstum

In der geschlossenen Umgebung des Autoklaven ermöglichen Temperatur und Druck das spezifische Wachstum von Vorläuferkristallen. Diese Phase bestimmt die anfängliche Geometrie und die grundlegende Anordnung der Metallionen, bevor eine Hochtemperatur-Wärmebehandlung stattfindet.

Phase 2: Der Muffelofen

Kalzinierung in fester Phase

Nachdem der Vorläufer getrocknet ist, übernimmt der Muffelofen die kritische Kalzinierungsphase. Dies ist ein Hochtemperaturprozess (typischerweise im Bereich von 550 °C bis 700 °C), der darauf ausgelegt ist, das Material chemisch von einem festen Vorläufer in einen funktionellen Katalysator umzuwandeln.

Zersetzung von Metallvorläufern

Der Ofen liefert die thermische Energie, die zur Zersetzung von Metallsalzvorläufern erforderlich ist. Verbindungen wie Nickelacetat oder Kupfernitrat werden chemisch zersetzt und in ihre aktiven Metalloxidformen umgewandelt.

Entfernung organischer Templates

Um eine hohe spezifische Oberfläche zu erzeugen, werden bei der Katalysatorsynthese häufig Tensid-Templates verwendet. Der Muffelofen verbrennt diese restlichen organischen Komponenten. Diese Eliminierung reinigt die internen Wege und legt die für katalytische Reaktionen notwendigen Poren frei.

Strukturelle Reorganisation und Aktivierung

Über das einfache Trocknen hinaus ermöglicht der Ofen eine Reorganisation des anorganischen Gerüsts. Diese Wärmebehandlung erzeugt spezifische aktive Zentren und erleichtert chemische Umwandlungen, wie z. B. die Erzeugung von magnetischen Nickel-Ferrit (NiFe2O4)-Komponenten. Er aktiviert Trägermaterialien (wie Aktivkohle), um hohle poröse Strukturen zu erzeugen, was die Fähigkeit des Materials, mit Reaktanten in Kontakt zu treten und diese zu aktivieren, erheblich verbessert.

Gewährleistung der Prozesskonsistenz

Stabilität des thermischen Feldes

Ein besonderer Vorteil eines hochwertigen Labor-Muffelofens ist seine Stabilität des thermischen Feldes. Bei der Katalysatorherstellung können leichte Temperaturschwankungen die Skelettstruktur des Oxids verändern.

Chargenkonstanz

Der Ofen stellt sicher, dass die Temperaturkurve gleichmäßig über die Probe angewendet wird. Diese Stabilität ist der Schlüsselfaktor dafür, dass verschiedene Katalysatorchargen konsistente physikalische Eigenschaften und katalytische Leistung aufweisen.

Verständnis der Kompromisse

Abwägung von Temperatur und Struktur

Obwohl hohe Temperaturen für die Aktivierung notwendig sind, stellen sie einen kritischen Kompromiss dar. Der Muffelofen muss Temperaturen erreichen, die hoch genug sind, um Salze vollständig zu zersetzen und Tenside zu entfernen (z. B. 550 °C für 6 Stunden). Übermäßige Hitze oder unkontrollierte Dauer kann jedoch zum Kollaps der porösen Struktur oder zum "Sintern" führen, was die aktive Oberfläche verringert.

Die Empfindlichkeit von Vorläufern

Die Autoklav-Phase erzeugt einen Vorläufer, der empfindlich auf die nachfolgende Wärmebehandlung reagiert. Wenn das Kristallwachstum im Autoklaven unzureichend ist, kann der Ofen die Struktur nicht "fixieren". Umgekehrt kann ein perfekter Vorläufer durch ein instabiles thermisches Feld im Ofen ruiniert werden, was die Notwendigkeit von Präzision in beiden Phasen unterstreicht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Mischmetalloxidkatalysator zu optimieren, konzentrieren Sie sich auf die spezifischen Parameter jeder Phase entsprechend Ihrem gewünschten Ergebnis:

- Wenn Ihr Hauptaugenmerk auf der Definition der anfänglichen Kristallgeometrie liegt: Konzentrieren Sie sich auf die Optimierung der Druck- und Zeitparameter des Hydrothermalautoklaven, um ein robustes Vorläuferwachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Oberfläche und Porosität liegt: Priorisieren Sie die Aufheizraten und Haltezeiten des Muffelofens, um die vollständige Entfernung von Tensiden zu gewährleisten, ohne die Skelettstruktur zu kollabieren.

- Wenn Ihr Hauptaugenmerk auf reproduzierbarer industrieller Leistung liegt: Stellen Sie sicher, dass Ihr Muffelofen eine verifizierte Stabilität des thermischen Feldes aufweist, um zu garantieren, dass jede Charge identische chemische Zersetzungen erfährt.

Die Beherrschung des Übergangs vom druckbeaufschlagten Wachstum des Autoklaven zur thermischen Aktivierung des Ofens ist der entscheidende Faktor für die Hochleistungskatalysatorsynthese.

Zusammenfassungstabelle:

| Phase | Ausrüstung | Technische Funktion | Primäres Prozessziel |

|---|---|---|---|

| Phase 1 | Hydrothermalautoklav | Synthese in flüssiger Phase unter hohem Druck | Wachstum und Geometrie des kristallinen Vorläufers |

| Phase 2 | Muffelofen | Kalzinierung und Aktivierung in fester Phase | Zersetzung von Salzen und Entfernung organischer Stoffe |

| Schlüsselziel | Strukturkontrolle | Stabilität des thermischen Feldes & Druckmanagement | Hochporöses, aktives Metalloxidgerüst |

Optimieren Sie Ihre Katalysatorsynthese mit KINTEK Präzision

Das Erreichen der perfekten Balance zwischen Vorläuferwachstum und thermischer Aktivierung erfordert Geräte, die unerschütterliche Präzision liefern. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte hydrothermale Lösungen, die auf Ihre Laborbedürfnisse zugeschnitten sind.

Ob Sie die Kristallgeometrie verfeinern oder die spezifische Oberfläche maximieren, unsere anpassbaren Hochtemperaturöfen gewährleisten die Stabilität des thermischen Feldes, die für reproduzierbare Hochleistungskatalysatoren unerlässlich ist.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Syntheseanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens bei der Karbonisierung? Kaffee-basierte Bio-Adsorptionsmittel-Produktion meistern

- Was sind die modernen Anwendungen von Muffelöfen?Wesentliche Verwendungszwecke in Labor und Industrie

- Warum wird ein Kammerofen für die Kalzinierung von Hydroxidvorläufern benötigt? Master P2-Typ-Oxidsynthese

- Was sind die Standardmerkmale von Kammeröfen? Präzision und Effizienz bei der thermischen Verarbeitung freisetzen

- Welche Umweltbedenken sind mit traditionellen Tiegelöfen verbunden? Hohe Emissionen & geringe Effizienz erklärt

- Wie gewährleistet ein Hochtemperatur-Muffelofen Präzision bei der Erforschung von Phasentransformationen von Manganerz?

- Welche Vorkehrungen sind bei der ersten Inbetriebnahme oder nach längerem Stillstand eines Muffelofens zu treffen?Gewährleistung eines sicheren und effizienten Betriebs

- Wie funktioniert der Türmechanismus eines Muffelofens? Gewährleisten Sie Sicherheit und Effizienz in Ihrem Labor