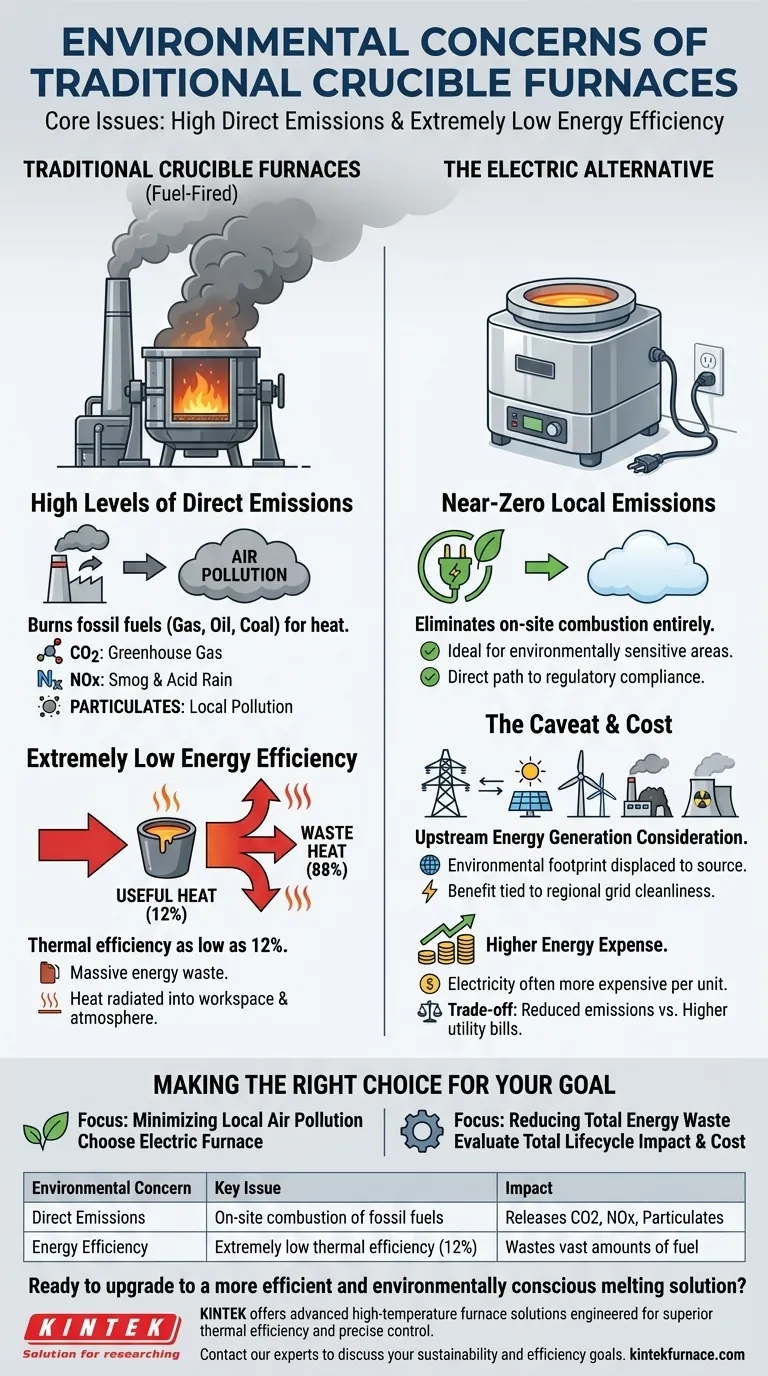

Kurz gesagt, traditionelle Tiegelöfen werfen erhebliche Umweltbedenken auf, die auf zwei Hauptfaktoren zurückzuführen sind: hohe direkte Emissionen aus der Brennstoffverbrennung und extrem geringe Energieeffizienz. Diese Öfen setzen Schadstoffe direkt in die Atmosphäre frei und verschwenden einen erheblichen Teil der von ihnen verbrauchten Energie, wodurch sowohl ökologische als auch wirtschaftliche Belastungen entstehen.

Das Kernproblem bei traditionellen, brennstoffbefeuerten Tiegelöfen ist nicht nur die sichtbare Verschmutzung, die sie verursachen, sondern auch die unsichtbare Verschwendung. Ihre Ineffizienz bedeutet, dass der Großteil des verbrannten Brennstoffs verloren geht, was ihre Umweltauswirkungen weit über das hinaus verstärkt, was aus dem Schornstein kommt.

Die wichtigsten Umweltherausforderungen

Traditionelle Tiegelöfen, die typischerweise mit Gas, Öl oder Kohle befeuert werden, zeichnen sich durch inhärente Konstruktionsmerkmale aus, die direkt zu negativen Umweltauswirkungen führen. Das Verständnis dieser Merkmale ist entscheidend, um ihren Platz in einem modernen Betrieb zu bewerten.

Hohe direkte Emissionen

Das offensichtlichste Umweltproblem ist die Luftverschmutzung. Da diese Öfen fossile Brennstoffe zur Wärmeerzeugung verbrennen, setzen sie Verbrennungsprodukte direkt in die lokale Umgebung frei.

Dieser Prozess erzeugt schädliche Emissionen, darunter Kohlendioxid (CO2), Stickoxide (NOx) und andere Partikel. Diese Schadstoffe tragen zu Smog, saurem Regen und der Anreicherung von Treibhausgasen bei, wodurch diese Öfen für den Betrieb in Gebieten mit strengen Luftqualitätsvorschriften ungeeignet sind.

Extrem geringe Energieeffizienz

Ein weniger sichtbares, aber ebenso kritisches Problem ist die tiefgreifende Ineffizienz. Traditionelle Tiegelofenkonstruktionen können thermische Wirkungsgrade von nur 12 % aufweisen.

Das bedeutet, dass von 100 Einheiten Energie, die aus Brennstoff verbraucht werden, nur 12 Einheiten tatsächlich zum Schmelzen des Metalls im Tiegel verwendet werden. Die restlichen 88 % gehen verloren, hauptsächlich als Abwärme, die in den umgebenden Arbeitsbereich und die Atmosphäre abgestrahlt wird. Diese massive Energieverschwendung stellt einen erheblichen und unnötigen Verbrauch fossiler Brennstoffe für die ausgeführte Arbeit dar.

Die Kompromisse verstehen: Die elektrische Alternative

Die gängigste Alternative, der elektrische Tiegelofen, behebt direkt die primären Umweltmängel seines traditionellen Gegenstücks, bringt aber eigene Überlegungen mit sich.

Der Vorteil: Nahezu keine lokalen Emissionen

Durch die Verwendung von Elektrizität als Energiequelle eliminieren diese Öfen die Verbrennung vor Ort vollständig. Dies löst das Problem der direkten, lokalen Emissionen.

Für Anlagen, die sich in umweltsensiblen Gebieten befinden oder unter regulatorischem Druck stehen, ist der Übergang zur elektrischen Beheizung oft der direkteste Weg zur Einhaltung der Vorschriften.

Der Vorbehalt: Upstream-Energieerzeugung

Es ist wichtig zu bedenken, dass "Null Emissionen" nur für den physischen Standort des Ofens gilt. Der gesamte ökologische Fußabdruck wird an die Quelle der Stromerzeugung verlagert.

Wenn das Stromnetz stark auf Kohle oder Erdgas angewiesen ist, trägt der Schmelzprozess immer noch zu Emissionen bei, nur an einem anderen Ort. Der wahre Umweltvorteil ist daher direkt an die Sauberkeit des regionalen Energienetzes gebunden.

Die Kosten: Höhere Energiekosten

Obwohl elektrische Öfen effizienter sind als brennstoffbefeuerte Modelle, haben sie in der Regel höhere direkte Energiekosten. Elektrizität ist pro Energieeinheit (BTU oder kWh) oft ein teurerer Versorgungsdienst als Erdgas oder Öl.

Dies schafft einen finanziellen Kompromiss: reduzierte Emissionen und höhere Materialeffizienz gegenüber potenziell höheren monatlichen Stromrechnungen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung dieser Öfen erfordert ein Abwägen von Umweltzielen und betrieblichen Realitäten. Die beste Wahl hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der lokalen Luftverschmutzung liegt: Ein elektrischer Tiegelofen ist die definitive Wahl, da er alle Verbrennungsemissionen vor Ort eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der gesamten Energieverschwendung liegt: Die Antwort ist nuancierter. Sie müssen die schlechte Brennstoffeffizienz eines traditionellen Ofens mit den gesamten Lebenszyklusauswirkungen und den höheren Kosten eines elektrischen Modells vergleichen, einschließlich der Art und Weise, wie Ihr Strom erzeugt wird.

Letztendlich erfordert ein moderner Ansatz die Bewertung sowohl der direkten Emissionen in Ihrer Anlage als auch des gesamten Energielebenszyklus Ihrer gewählten Schmelztechnologie.

Zusammenfassungstabelle:

| Umweltbedenken | Hauptproblem | Auswirkung |

|---|---|---|

| Direkte Emissionen | Verbrennung fossiler Brennstoffe (Gas, Öl, Kohle) vor Ort | Setzt CO2, NOx und Partikel frei, die zur lokalen Luftverschmutzung und zu Treibhausgasen beitragen. |

| Energieeffizienz | Extrem geringer thermischer Wirkungsgrad (bis zu 12 %) | Verschwendet enorme Mengen an Brennstoff, wodurch der Gesamtenergieverbrauch und der ökologische Fußabdruck erhöht werden. |

Bereit für ein Upgrade auf eine effizientere und umweltfreundlichere Schmelzlösung?

KINTEK versteht das kritische Gleichgewicht zwischen Betriebsleistung und Umweltverantwortung. Unsere fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphäreöfen, sind auf überragende thermische Effizienz und präzise Steuerung ausgelegt und helfen Ihnen, Abfall und Emissionen zu reduzieren.

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Nachhaltigkeits- und Effizienzziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion