Der Hauptvorteil der direkten Behandlung eines Schmelzmetalls in seinem Tiegel ist die Prozesskonsolidierung. Durch die Durchführung von Aufgaben wie Legieren, Entgasen oder Impfen im selben Gefäß, das zum Schmelzen verwendet wird, entfällt die Notwendigkeit einer separaten Behandlungsstation, was den gesamten Vorgang vereinfacht, den Umgang reduziert und Energie spart.

Die direkte Behandlung des Metalls im Tiegel ist eine strategische Entscheidung, um Prozessvariablen zu minimieren. Sie geht über bloße Bequemlichkeit hinaus und bietet durch die Reduzierung der Schritte zwischen Schmelzen und Gießen konkrete Vorteile bei Effizienz, Kosten und Materialkonsistenz.

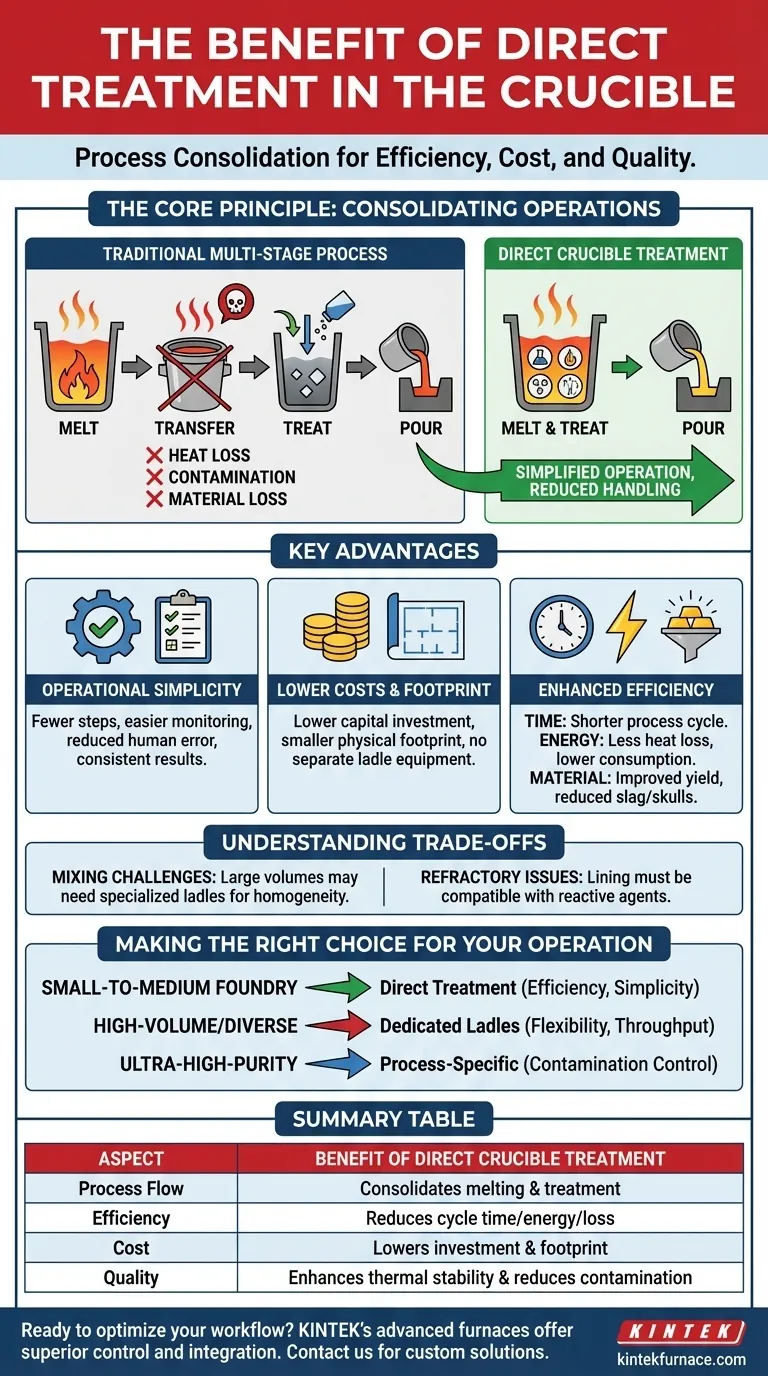

Das Kernprinzip: Konsolidierung von Betriebsabläufen

Die direkte Tiegelbehandlung verändert den Arbeitsablauf in einer Gießerei oder einem Labor grundlegend. Anstatt eines mehrstufigen Prozesses (Schmelzen -> Umfüllen -> Behandeln -> Gießen) wird dies zu einer integrierteren Abfolge.

Eliminierung des Transferschritts

Die bedeutendste Änderung ist die Entfernung des Transferschritts, bei dem geschmolzenes Metall aus dem Ofen oder Tiegel in eine separate Behandlungspfanne gegossen wird. Diese einzelne Änderung hat zahlreiche nachgelagerte Auswirkungen.

Durch die Behandlung der Schmelze vor Ort vermeiden Sie die logistische Komplexität und den Zeitaufwand für den Transport großer Mengen hochtemperierter Flüssigmetalle durch eine Anlage.

Aufrechterhaltung der thermischen Stabilität

Das Umfüllen von Schmelzmetall führt unweigerlich zu Wärmeverlusten. Um dies auszugleichen, muss das Metall oft überhitzt werden (was mehr Energie verbraucht) oder die Transferpfanne muss vorgeheizt werden (was ebenfalls Energie verbraucht).

Die direkte Behandlung im Tiegel minimiert diesen Temperaturabfall, was zu einem stabileren und vorhersehbareren Prozess mit geringerem Gesamtenergieverbrauch führt.

Reduzierung von Kontamination und Materialverlust

Jedes Mal, wenn Sie geschmolzenes Metall gießen, erzeugen Sie Turbulenzen. Diese Turbulenzen können die Aufnahme von Gasen aus der Atmosphäre erhöhen und mehr Krätze oder Schlacke bilden.

Darüber hinaus erstarrt oft eine kleine Menge Metall (bekannt als „Schädel“ oder „Skull“) und bleibt im Transfergefäß zurück. Die direkte Behandlung minimiert diese Quellen für Kontamination und Materialverlust.

Wesentliche Vorteile der direkten Tiegelbehandlung

Das Prinzip der Konsolidierung führt zu mehreren deutlichen betrieblichen und finanziellen Vorteilen.

Betriebliche Einfachheit

Weniger Schritte bedeuten einen einfacheren Prozess, der leichter zu verwalten, zu überwachen und zu steuern ist. Dies verringert das Potenzial für menschliche Fehler beim Transfer und bei der Handhabung.

Dieser optimierte Arbeitsablauf vereinfacht die Schulung der Bediener und kann zu konsistenteren, wiederholbaren Ergebnissen von Charge zu Charge führen.

Geringere Ausrüstungskosten und geringerer Platzbedarf

Durch den Wegfall separater Behandlungspfannen und der dazugehörigen Handhabungsausrüstung (wie spezielle Kräne oder Transportwagen) sind die anfänglichen Investitionskosten geringer.

Dies reduziert auch den gesamten physischen Platzbedarf für den Schmelzvorgang, was ein entscheidender Faktor bei der Anlagenauslegung und -optimierung ist.

Gesteigerte Effizienz

Effizienzsteigerungen ergeben sich in drei Schlüsselbereichen:

- Zeit: Der Prozesszyklus ist ohne den Transferschritt kürzer.

- Energie: Es geht weniger Wärme verloren, sodass weniger Energie benötigt wird, um die Zieltemperatur zu halten.

- Material: Reduzierte Schlackenbildung und der Wegfall von Ablagerungen in Transferpfannen verbessern die Gesamtausbeute Ihrer Rohstoffe.

Abwägungen verstehen

Obwohl die direkte Tiegelbehandlung vorteilhaft ist, ist sie nicht universell überlegen. Bestimmte Einschränkungen müssen berücksichtigt werden.

Mischen und Homogenität

Bei sehr großen Schmelzmengen oder bei Legierungszusätzen, die ein intensives Rühren erfordern, kann eine speziell konstruierte Behandlungspfanne ein effektiveres und homogeneres Mischen ermöglichen. Das Erreichen des gleichen Mischgrades in einem Standard-Schmelztiegel kann schwierig sein.

Feuerfestigkeitsverträglichkeit

Die feuerfeste Auskleidung des Tiegels muss sowohl mit dem Schmelzprozess als auch mit allen für die Behandlung verwendeten reaktiven Mitteln kompatibel sein. In einigen Fällen kann ein Behandlungsmittel die Tiegelauskleidung aggressiv angreifen, was eine separate, möglicherweise mit Einwegauskleidung versehene Pfanne zur besseren Wahl macht.

Prozessflexibilität

Wenn eine einzelne große Schmelze in mehrere kleinere Chargen mit unterschiedlichen Behandlungen aufgeteilt werden muss, ist ein Mehrpfannen-Ansatz erforderlich. Die direkte Tiegelbehandlung legt Sie auf ein einziges Behandlungsprotokoll für die gesamte Charge fest.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die direkte Tiegelbehandlung hängt vollständig von Ihren Produktionszielen, Ihrem Maßstab und den spezifischen Legierungen ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz in einer kleinen bis mittelgroßen Gießerei liegt: Die direkte Behandlung ist aufgrund ihrer Einfachheit, Kosteneffizienz und Energieeinsparungen oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen und vielfältiger Produkte liegt: Die Verwendung spezieller Behandlungspfannen kann die Flexibilität und den Durchsatz bieten, die erforderlich sind, um mehrere Legierungsspezifikationen gleichzeitig zu verwalten.

- Wenn Ihr Hauptaugenmerk auf ultrareinen oder Speziallegierungen liegt: Die Wahl hängt davon ab, welche Methode die überlegene Kontrolle über atmosphärische Kontaminationen und feuerfeste Wechselwirkungen für Ihren spezifischen Prozess bietet.

Letztendlich ist die Entscheidung, Ihre Schmelze direkt im Tiegel zu behandeln, eine wirksame Methode, um Ihren Arbeitsablauf zu optimieren und die betriebliche Komplexität zu reduzieren.

Zusammenfassungstabelle:

| Aspekt | Vorteil der direkten Tiegelbehandlung |

|---|---|

| Prozessablauf | Konsolidiert Schmelzen & Behandlung in einem Schritt |

| Effizienz | Reduziert Zykluszeit, Energieverbrauch und Materialverlust |

| Kosten | Senkt Investitionen in Ausrüstung und betrieblichen Platzbedarf |

| Qualität | Verbessert die thermische Stabilität und reduziert Kontaminationen |

Bereit, Ihren Metallschmelz- und Behandlungsarbeitsablauf zu optimieren? KINTEKs fortschrittliche Hochtemperaturofen, einschließlich unserer Muffel- und Tiegelöfen, sind für überlegene thermische Kontrolle und Prozessintegration konzipiert. Durch die Nutzung unserer hervorragenden F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen betrieblichen Anforderungen präzise zu erfüllen, sei es in einer Gießerei oder einem Forschungslabor. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Materialausbeute steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision