Ein programmierbarer Temperaturregel-Kammerofen ist für die Vorkalzinierung von Bi-2223-Pulver unverzichtbar, da er die präzise thermische Umgebung bietet, die erforderlich ist, um Restverunreinigungen zu zersetzen, ohne die Materialstruktur zu beschädigen. Durch die strenge Steuerung von Temperaturgradienten wird sichergestellt, dass Nitrate und organische Bestandteile vollständig ausgetrieben werden, während das vorzeitige Schmelzen empfindlicher Phasen mit niedrigem Schmelzpunkt verhindert wird.

Eine erfolgreiche Vorkalzinierung ist ein Balanceakt zwischen effektiver Entfernung von Verunreinigungen und Phasenbewahrung. Ein programmierbarer Ofen bietet die erforderliche Kontrolle, um dieses schmale thermische Fenster zu nutzen und die notwendige Reinheit für Hochleistungs-Supraleiter zu erzielen.

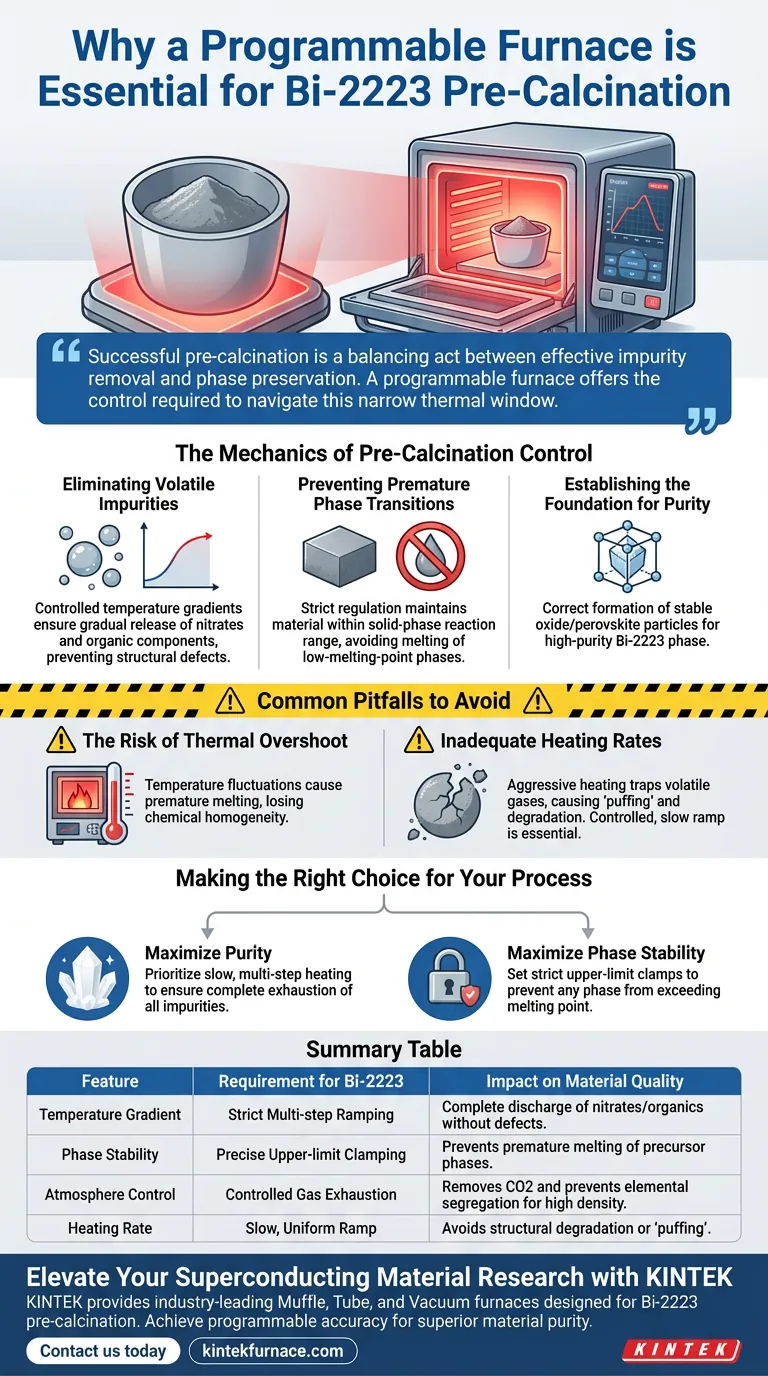

Die Mechanik der Vorkalzinierungssteuerung

Beseitigung flüchtiger Verunreinigungen

Das Hauptziel während der Vorkalzinierung ist die Entfernung chemischer Nebenprodukte. Vorläuferpulver enthalten oft Rest-Nitrate und organische Bestandteile, die zersetzt und ausgetrieben werden müssen.

Ein programmierbarer Ofen ermöglicht einen spezifischen, kontrollierten Temperaturgradienten. Dies stellt sicher, dass diese flüchtigen Bestandteile allmählich und nicht explosionsartig freigesetzt werden, wodurch strukturelle Defekte im Pulver verhindert werden.

Zusätzliche Daten deuten darauf hin, dass diese Kontrolle auch für die Austreibung von Kohlendioxid und anderen aus Karbonaten stammenden Gasen unerlässlich ist. Die vollständige Evakuierung dieser Komponenten ist entscheidend für die Herstellung eines dichten, hochwertigen Endprodukts.

Verhinderung vorzeitiger Phasenumwandlungen

Bi-2223-Vorläufer enthalten Phasen mit relativ niedrigen Schmelzpunkten. Wenn die Temperatur nicht streng reguliert wird, können diese Phasen schmelzen, bevor die gewünschten Festkörperreaktionen auftreten.

Standardöfen können lokale Überhitzung aufweisen, die dieses vorzeitige Schmelzen auslöst. Ein programmierbarer Kammerofen mildert dies, indem er ein gleichmäßiges und stabiles Wärmefeld aufrechterhält.

Indem das Material im beabsichtigten Festphasenreaktionsbereich gehalten wird, bewahrt der Ofen die für die korrekte Funktion des Supraleiters erforderliche Stöchiometrie.

Schaffung der Grundlage für Reinheit

Das ultimative Ziel der Vorkalzinierung ist die Vorbereitung des Materials für die Bildung der hochreinen Bi-2223-Phase. Die Vorkalzinierungsstufe schafft die Materialgrundlage für die nachfolgende Verarbeitung.

Wenn die anfängliche Zersetzung unvollständig ist oder wenn ein teilweises Schmelzen auftritt, wird die Reinheit der endgültigen supraleitenden Phase beeinträchtigt.

Eine hochpräzise thermische Steuerung stellt sicher, dass stabile Oxid- oder Perowskitphasenpartikel korrekt gebildet werden, was den Weg für die komplexen Fest-Flüssig-Umwandlungen ebnet, die in späteren Sinterstufen erforderlich sind.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer thermischen Überschreitung

In nicht-programmierbaren oder weniger präzisen Öfen sind Temperaturschwankungen üblich. Selbst ein kurzer Temperaturanstieg kann das Material über den Schmelzpunkt spezifischer Vorläuferphasen treiben.

Sobald ein vorzeitiges Schmelzen auftritt, geht die chemische Homogenität des Pulvers verloren. Dies führt oft zu einer irreversiblen Trennung der Elemente, wodurch es unmöglich wird, später die Ziel-Bi-2223-Phase zu bilden.

Unzureichende Heizraten

Das zu schnelle Erhitzen des Materials ist genauso gefährlich wie das Überhitzen. Ein programmierbarer Ofen ermöglicht es dem Benutzer, spezifische Heizraten einzustellen.

Wenn die Heizrate zu aggressiv ist, können flüchtige Gase (Nitrate und CO2) in den Partikeln eingeschlossen werden oder das Material "aufblähen" und abbauen. Ein kontrollierter, langsamer Anstieg ist unerlässlich, um ausreichend Zeit für Diffusion und Gasaustritt zu ermöglichen.

Die richtige Wahl für Ihren Prozess

Um die Qualität Ihres Bi-2223-Supraleiterpulvers zu maximieren, stimmen Sie Ihre Ofenprogrammierung auf Ihre spezifischen Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Priorisieren Sie einen langsamen, mehrstufigen Heizzyklus, um die vollständige Austreibung von Nitraten, Karbonaten und organischen Stoffen vor Erreichen der Spitzentemperatur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Phasenstabilität liegt: Legen Sie strenge Obergrenzen für Ihr Temperaturprofil fest, um sicherzustellen, dass kein Teil der Ofenkammer den Schmelzpunkt der am niedrigsten schmelzenden Vorläuferphase überschreitet.

Eine präzise thermische Steuerung während der Vorkalzinierung ist nicht nur ein Verfahrensschritt; sie ist der entscheidende Faktor, der die strukturelle Integrität und die ultimative Leistung des Supraleiters bestimmt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Bi-2223 | Auswirkung auf die Materialqualität |

|---|---|---|

| Temperaturgradient | Strenge mehrstufige Rampenbildung | Gewährleistet die vollständige Austreibung von Nitraten und organischen Stoffen ohne Defekte. |

| Phasenstabilität | Präzise Obergrenzen-Klemmung | Verhindert vorzeitiges Schmelzen von Vorläuferphasen mit niedrigem Schmelzpunkt. |

| Atmosphärenkontrolle | Kontrollierte Gasabsaugung | Entfernt CO2 und verhindert Elementtrennung für hohe Dichte. |

| Heizrate | Langsame, gleichmäßige Rampe | Vermeidet strukturelle Degradation oder "Aufblähen" durch eingeschlossene flüchtige Gase. |

Verbessern Sie Ihre Forschung zu supraleitenden Materialien mit KINTEK

Präzision ist der entscheidende Faktor bei der Synthese von Hochleistungs-Supraleitern. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die speziell für die strengen thermischen Anforderungen der Bi-2223-Vorkalzinierung entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten unsere Systeme die programmierbare Genauigkeit, die erforderlich ist, um Verunreinigungen zu beseitigen und gleichzeitig die empfindliche Phasensstöchiometrie zu erhalten. Ob Sie einen Standard-Laborofen oder ein vollständig kundenspezifisches Hochtemperatursystem für einzigartige Forschungsanforderungen benötigen, unser Team ist bereit, Ihr Projekt zu unterstützen.

Bereit, überlegene Materialreinheit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Kun Yang, Junwei Liu. Thermal Deformation Behavior and Microstructural Evolution of Multicomponent Mg-Li-Zn-Al-Y Alloys under Hot Compression. DOI: 10.3390/ma17020489

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welchen Temperaturbereich haben Kasten-Hochtemperatur-Widerstandsöfen? Optimieren Sie Ihre Wärmebehandlungsprozesse

- Warum sind Muffelöfen in Labor- und Industrieumgebungen unverzichtbar? Entdecken Sie ihre wichtigsten Vorteile für sauberes, kontrolliertes Erhitzen

- Wie wird ein Labor-Muffelofen bei der Herstellung von g-C3N5 verwendet? Master-Thermische Polykondensation für Photokatalysatoren

- Warum wird ein Hochtemperatur-Muffelofen für die Synthese von g-C3N4-Nanosheets verwendet? Beherrschen Sie die zweistufige thermische Exfoliation

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von säureaktiviertem Ton? Wichtige thermische Mechanismen

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Ilmenit-Schmelze? Verbesserung der karbothermischen Effizienz

- Welche Rolle spielt eine Muffelofen bei der Aktivierung von Fe-TiO2-Katalysatoren? Präzise Phasentransformation erreichen

- Welche Vorteile bieten schnelle Heiz- und Kühlfunktionen in einigen Muffelofenmodellen? Steigern Sie Effizienz und Kontrolle in Ihrem Labor