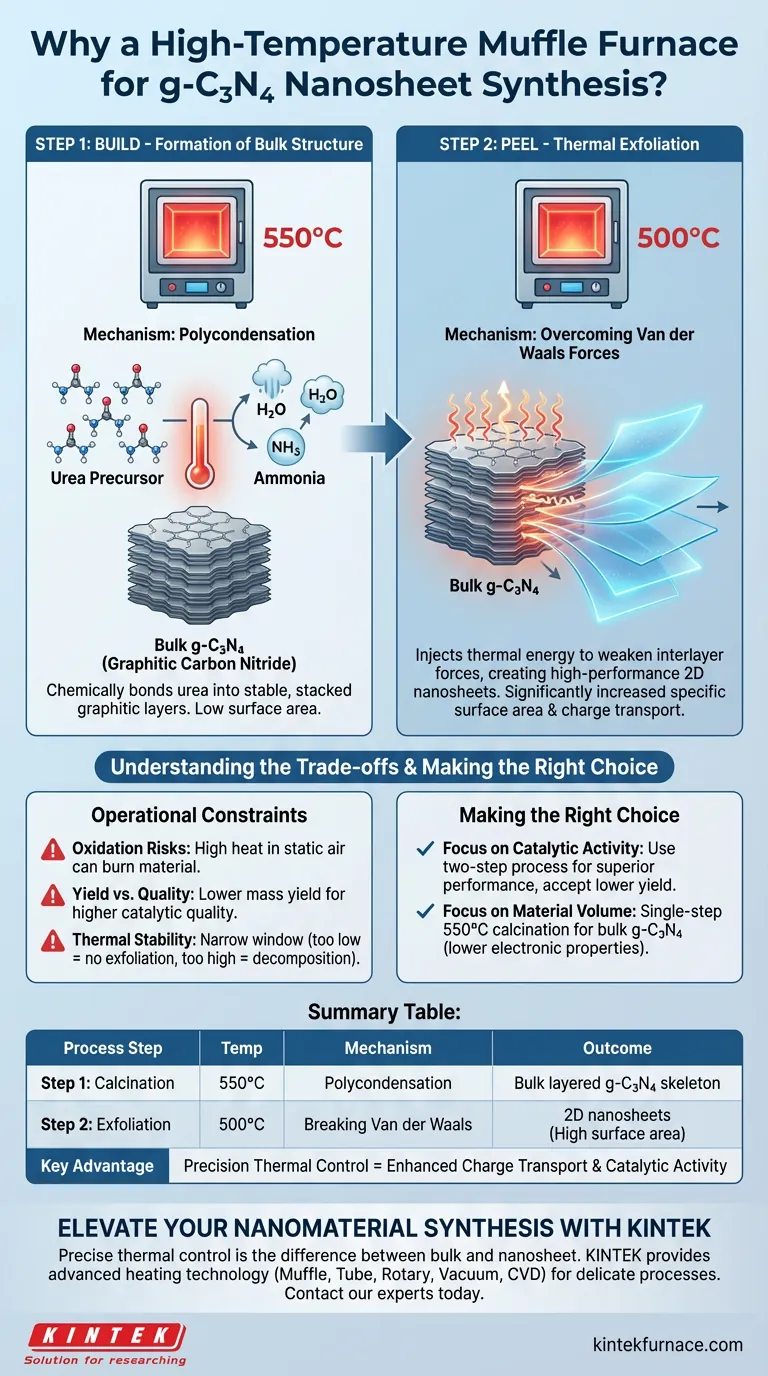

Die Hauptaufgabe eines Hochtemperatur-Muffelofens in diesem Zusammenhang besteht darin, einen "Aufbau-und-Abziehen"-Mechanismus zu ermöglichen, der Rohvorläufer in Hochleistungs-2D-Nanosheets umwandelt.

Insbesondere schafft der Ofen eine stabile thermische Umgebung für zwei verschiedene Phasen: Erstens, die chemische Bindung von Harnstoff zu einer voluminösen geschichteten Struktur bei 550°C, und zweitens, die physikalische Exfoliation dieser Schichten bei 500°C, um die Oberfläche und die Ladungstransporteffizienz dramatisch zu erhöhen.

Die Kernbotschaft Die zweistufige Wärmebehandlung nutzt den Muffelofen nicht nur zur Synthese, sondern auch zur strukturellen Modifikation. Durch präzise Steuerung der thermischen Energie treiben Sie zunächst die chemische Reaktion an, um ein graphitisches Gerüst zu erzeugen, und nutzen dann eine sekundäre Heizphase, um Van-der-Waals-Kräfte zu überwinden und das Material zu dünnen, hochaktiven Nanosheets zu verarbeiten.

Schritt 1: Bildung der Bulk-Struktur

Die erste Phase des Prozesses ist streng chemisch. Sie beruht auf dem Muffelofen, der eine Hochtemperaturumgebung (typischerweise 550°C) bereitstellt, um die Polykondensation zu ermöglichen.

Schaffung des Gerüsts

In dieser Phase erhitzt der Ofen den Vorläufer (üblicherweise Harnstoff), um eine chemische Reaktion auszulösen. Die thermische Energie treibt die Vorläufermoleküle dazu an, sich miteinander zu verbinden, wobei Ammoniak und andere Gase freigesetzt werden.

Die resultierende Struktur

Dieser Prozess baut eine "Bulk"-Graphit-Kohlenstoffnitrid (g-C3N4)-Struktur auf. Dieses Material besteht aus gestapelten Schichten, ähnlich wie Graphit. Obwohl stabil, hat diese Bulk-Form eine relativ geringe spezifische Oberfläche, was ihre katalytische Leistung einschränkt.

Schritt 2: Thermische Exfoliation

Der zweite Schritt ist der entscheidende Grund für die "zweistufige" Methodik. Das Material wird einer sekundären Wärmebehandlung unterzogen, oft bei einer etwas niedrigeren Temperatur (500°C).

Überwindung von Van-der-Waals-Kräften

Die Schichten im Bulk-g-C3N4 werden durch schwache Van-der-Waals-Kräfte zusammengehalten. Die zweite Wärmebehandlung liefert genügend thermische Energie, um diese Kräfte zu schwächen und zu überwinden, ohne die einzelnen Schichten zu zersetzen.

Der Verdünnungseffekt

Wenn diese interschichtigen Kräfte brechen, "schält" oder exfoliert sich die Bulk-Struktur. Dies wandelt das dicke, gestapelte Material in ultradünne 2D-Nanosheets um.

Leistungssteigerungen

Diese strukturelle Veränderung ist entscheidend für die Funktionalität. Der Verdünnungsprozess erhöht signifikant die spezifische Oberfläche und bietet mehr aktive Zentren für Reaktionen. Darüber hinaus verbessert die kürzere Diffusionsdistanz in Nanosheets die Transporteffizienz von photogenerierten Ladungen.

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Muffelofen für diese Synthese wirksam ist, ist es wichtig, die betrieblichen Einschränkungen und potenziellen Fallstricke zu verstehen.

Oxidationsrisiken

Muffelöfen arbeiten typischerweise mit statischer Luft. In einem zweistufigen Prozess kann eine längere Einwirkung hoher Hitze in einer sauerstoffreichen Umgebung zu übermäßiger Oxidation oder "Verbrennung" des Materials führen, wenn die Temperatur nicht streng kontrolliert wird.

Ausbeute vs. Qualität

Die thermische Exfoliation ist ein subtraktiver Prozess. Obwohl sie qualitativ hochwertige Nanosheets erzeugt, führt sie oft zu einer geringeren Massenausbeute im Vergleich zum Bulk-Ausgangsmaterial. Sie tauschen Materialmenge gegen eine deutlich höhere katalytische Qualität.

Thermische Stabilität

Das Fenster für die Exfoliation ist eng. Wenn die sekundäre Temperatur zu niedrig ist (z. B. <400°C), findet möglicherweise keine Exfoliation statt. Wenn sie zu hoch ist (nahe dem Zersetzungspunkt), kann das graphitische Gerüst selbst kollabieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine zweistufige Wärmebehandlung in einem Muffelofen hängt von den spezifischen Anforderungen Ihrer endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verwenden Sie den zweistufigen Prozess zur Erzeugung von Nanosheets und akzeptieren Sie eine geringere Ausbeute zugunsten eines überlegenen Ladungstransports und einer größeren Oberfläche.

- Wenn Ihr Hauptaugenmerk auf dem Materialvolumen liegt: Eine einstufige Kalzinierung bei 550°C reicht aus, um Bulk-g-C3N4 herzustellen, obwohl ihm die verbesserten elektronischen Eigenschaften der Nanosheets fehlen werden.

Letztendlich fungiert der Muffelofen als Präzisionswerkzeug, das thermische Energie in strukturelle Verfeinerung umwandelt und eine Standardchemikalie in ein Hochleistungs-Funktionsnanomaterial verwandelt.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Primärer Mechanismus | Strukturelles Ergebnis |

|---|---|---|---|

| Schritt 1: Kalzinierung | 550°C | Polykondensation | Bildung eines Bulk-geschichteten g-C3N4-Gerüsts |

| Schritt 2: Exfoliation | 500°C | Brechen von Van-der-Waals-Kräften | Verdünnung zu 2D-Nanosheets mit hoher Oberfläche |

| Hauptvorteil | - | Präzise Temperaturkontrolle | Verbesserter Ladungstransport und katalytische Aktivität |

Verbessern Sie Ihre Nanosynthese mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem Bulk-Material und einem Hochleistungs-2D-Nanosheet. KINTEK bietet die fortschrittliche Heiztechnologie, die erforderlich ist, um empfindliche Prozesse wie thermische Exfoliation und Polykondensation zu beherrschen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie die Ausbeute von g-C3N4 optimieren oder Katalysatoren der nächsten Generation entwickeln, unsere Hochtemperaturöfen liefern die Gleichmäßigkeit und Stabilität, die Ihre Materialien erfordern.

Bereit, Ihre Ergebnisse zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Qiuyu Chen, Rongzhi Chen. Facilitated Unidirectional Electron Transmission by Ru Nano Particulars Distribution on MXene Mo2C@g-C3N4 Heterostructures for Enhanced Photocatalytic H2 Evolution. DOI: 10.3390/molecules29071684

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur Bildung des ZrO2-ZnO-Heteroübergangs bei?

- Welche Rolle spielen Kastenwiderstandsöfen in Halbleiterprozessen? Wesentlich für thermische Oxidation und Glühen

- Warum kann der Abkühlvorgang in einem Muffelofen langsamer sein? Entdecken Sie die Design-Kompromisse für bessere Ergebnisse

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Wählen Sie das richtige Werkzeug für Reinheit vs. Geschwindigkeit

- Welche Rolle spielt die präzise Steuerung des Temperaturgradienten in einem Hochtemperatur-Muffelofen bei der Synthese von Mo6S8?

- Wie trägt ein Hochtemperatur-Labortiegel zur Synthese von binären Magnesiumlegierungen bei?

- Wie gewährleisten Hochtemperatur-Boxöfen und Thermoelemente von Box die Präzision von HP40Nb-Legierungstests? Beherrschen Sie die thermische Stabilität

- Warum gelten Muffelöfen in Industrie und Labor als vielseitig? Erschließen Sie präzise Erwärmung für vielfältige Anwendungen