In der Halbleiterfertigung erfüllen Kastenwiderstandsöfen zwei Hauptfunktionen: Sie erzeugen die kritischen isolierenden Siliziumdioxid-(SiO₂)-Schichten auf Wafern durch thermische Oxidation und reparieren und stabilisieren die mikroskopisch kleinen Metallverdrahtungen durch einen Prozess namens Metallisierungsglühung. Diese Öfen bieten die präzise, hohe Temperatur und die atmosphärekontrollierte Umgebung, die für diese grundlegenden Herstellungsschritte erforderlich sind.

Der Kastenwiderstandsofen ist kein spezielles Halbleiterwerkzeug, sondern ein universeller Hochtemperaturofen. Sein Wert in der Chipherstellung ergibt sich aus der Nutzung seiner Kernstärken – ausgezeichnete Temperaturgleichmäßigkeit und Atmosphärenkontrolle –, um spezifische, hochwirksame thermische Prozesse an Chargen von Siliziumwafern durchzuführen.

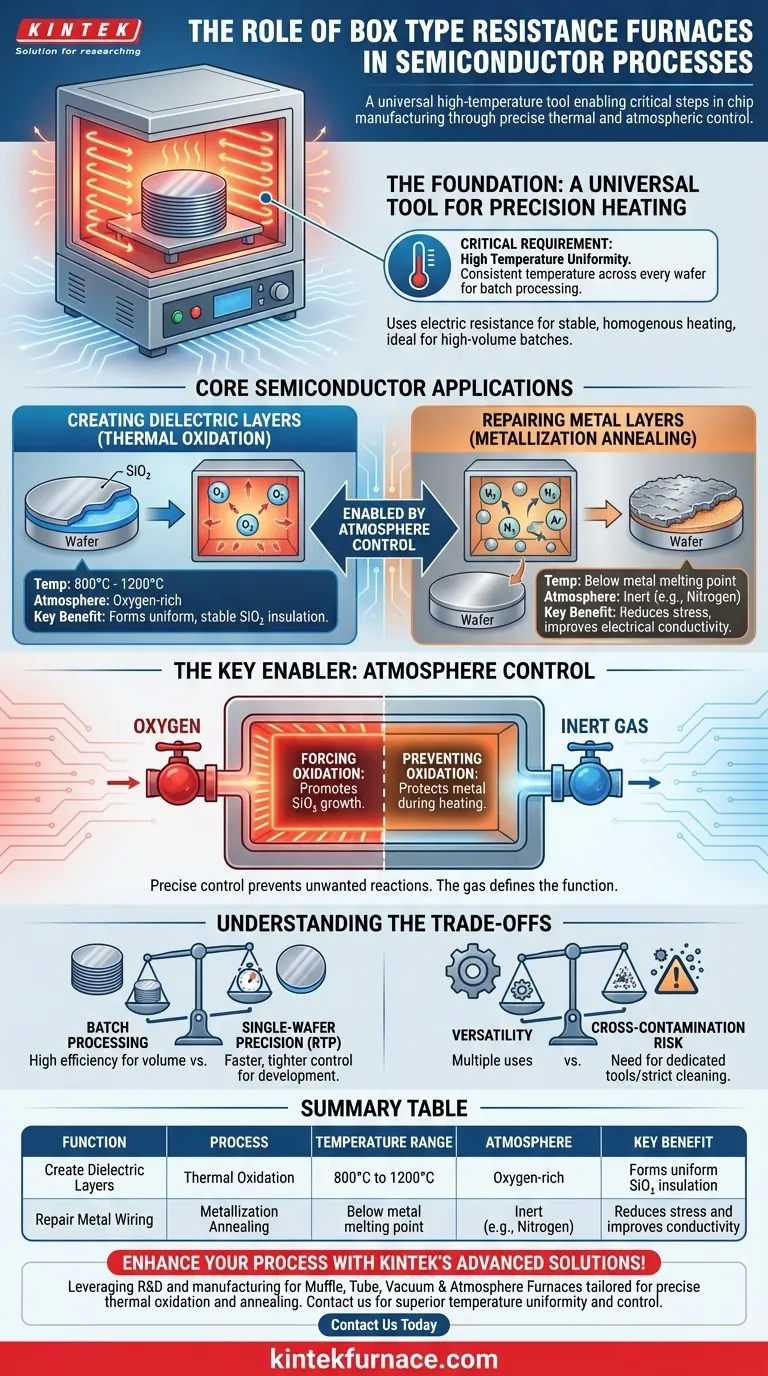

Das Fundament: Ein universelles Werkzeug für präzises Erhitzen

Was ist ein Kastenwiderstandsofen?

Ein Kastenwiderstandsofen ist ein grundlegendes Stück thermischer Verarbeitungsausrüstung. Er nutzt den elektrischen Widerstand in Heizelementen, typischerweise Drähten oder Stäben, um hohe Temperaturen in einer isolierten Kammer zu erzeugen.

Die Wärme wird durch Wärmestrahlung und Konvektion an das Material im Inneren übertragen. Ihr einfaches Design, ihre Zuverlässigkeit und ihre betriebliche Flexibilität machen sie zu einem Arbeitspferd in vielen Branchen, von der Metallurgie bis zur Keramik.

Die entscheidende Anforderung: Temperaturgleichmäßigkeit

Für die Halbleiterfertigung ist die wichtigste Eigenschaft dieser Öfen ihre Fähigkeit, eine hohe Temperaturgleichmäßigkeit aufrechtzuerhalten. Jeder Siliziumwafer und jeder Punkt auf diesem Wafer muss genau die gleiche Temperatur erfahren.

Jede Abweichung kann zu Unterschieden in der Schichtdicke oder den Materialeigenschaften führen, was zu fehlerhaften Chips führt. Kastenöfen sind so konzipiert, dass sie eine stabile, homogene thermische Umgebung bieten, was sie ideal für die Chargenverarbeitung macht, bei der die Konsistenz über Dutzende von Wafern hinweg von größter Bedeutung ist.

Kernanwendungen in der Halbleiterindustrie

Erzeugung dielektrischer Schichten: Oxidationsdiffusion

Einer der grundlegendsten Schritte bei der Chipherstellung ist das Aufwachsen einer Siliziumdioxidschicht (SiO₂) auf dem Siliziumwafer. Diese Schicht wirkt als äußerst effektiver elektrischer Isolator oder Dielektrikum, der für den Bau von Transistoren unerlässlich ist.

Um dies zu erreichen, werden Wafer in einem Ofen platziert, der auf 800 °C bis 1200 °C in einer sauerstoffreichen Atmosphäre erhitzt wird. Dieser Prozess, bekannt als thermische Oxidation, führt dazu, dass das Silizium auf der Waferoberfläche mit dem Sauerstoff reagiert und eine dünne, gleichmäßige und hochstabile SiO₂-Schicht bildet.

Reparatur und Veredelung von Metallschichten: Metallisierungsglühen

Nachdem mikroskopisch kleine Metallschaltungen, oft aus Aluminium, auf den Wafer aufgebracht wurden, enthalten sie strukturelle Spannungen und Unvollkommenheiten aus dem Sputterprozess. Dies kann zu hohem elektrischem Widerstand und schlechten Verbindungen führen.

Um dies zu beheben, werden die Wafer einer Metallisierungsglühung unterzogen. Sie werden im Ofen auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt. Dieser Prozess hilft, die Kristallstruktur des Metallfilms zu reparieren, innere Spannungen abzubauen und den elektrischen Kontakt zwischen dem Metall und dem Silizium zu verbessern, wodurch der Kontaktwiderstand reduziert wird.

Der entscheidende Faktor: Atmosphärenkontrolle

Warum das Gas im Inneren wichtig ist

Moderne Widerstandsöfen, die in der Halbleiterfertigung verwendet werden, sind auch Atmosphärenöfen. Dies bedeutet, dass der Bediener eine präzise Kontrolle über die gasförmige Umgebung in der Kammer hat.

Die Kontrolle der Atmosphäre ist entscheidend, da sie unerwünschte chemische Reaktionen verhindert, während sie erwünschte ermöglicht. Einfaches Erhitzen eines Materials in Umgebungsluft würde zu unkontrollierter Oxidation und Kontamination führen.

Oxidation erzwingen vs. verhindern

Die Rolle des Ofens ändert sich je nach verwendetem Gas. So kann dasselbe Gerät zwei scheinbar entgegengesetzte Funktionen ausführen.

Für die Oxidationsdiffusion wird reiner Sauerstoff gezielt in die Kammer gepumpt, um das Wachstum der SiO₂-Schicht zu fördern.

Für die Metallisierungsglühung wird ein Inertgas wie Stickstoff oder Argon verwendet. Dies spült den gesamten Sauerstoff heraus und schafft eine nicht reaktive Umgebung, die es ermöglicht, das Metall ohne Oxidation zu erhitzen, was seine leitenden Eigenschaften ruinieren würde.

Die Kompromisse verstehen

Chargenverarbeitung vs. Einzelwafer-Präzision

Kastenöfen sind für die Chargenverarbeitung konzipiert, d. h. sie können viele Wafer gleichzeitig erhitzen. Dies macht sie hocheffizient und kostengünstig für etablierte, großvolumige Prozesse wie die thermische Oxidation.

Für die Spitzenentwicklung, die extrem schnelle Temperaturänderungen erfordert, bieten Einzelwafersysteme wie Rapid Thermal Processing (RTP) jedoch oft schnellere Zykluszeiten und eine präzisere Steuerung, wenn auch zu höheren Kosten pro Wafer.

Ein Arbeitspferd, kein Spezialist

Da es sich um vielseitige Werkzeuge handelt, die für verschiedene thermische Schritte verwendet werden, besteht ein inhärentes Risiko der Kreuzkontamination, wenn ein Ofen nicht für einen spezifischen, ultrareinen Prozess dediziert ist.

Die Verwaltung der Ofensauberkeit und der Prozessplanung ist eine kritische betriebliche Aufgabe, um sicherzustellen, dass Rückstände aus einem Schritt die für einen anderen erforderliche Reinheit nicht beeinträchtigen.

Dies auf Ihren Prozess anwenden

Die Auswahl und Nutzung eines Ofens erfordert ein Verständnis seiner Funktion für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung robuster Isolationsschichten liegt: Die Rolle des Ofens besteht darin, eine stabile, hochtemperierte und präzise kontrollierte Sauerstoffumgebung für eine gleichmäßige thermische Oxidation bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung zuverlässiger elektrischer Verbindungen liegt: Die Rolle des Ofens besteht darin, Metallfilme in einer vollständig inerten Atmosphäre wärmezubehandeln, um Abscheidungsfehler zu reparieren und den elektrischen Widerstand zu senken.

Letztendlich ist der Kastenwiderstandsofen ein fundamentales und unverzichtbares Arbeitspferd, das einige der kritischsten Transformationen ermöglicht, die ein Siliziumwafer auf seinem Weg zu einem fertigen Chip durchläuft.

Zusammenfassungstabelle:

| Funktion | Prozess | Temperaturbereich | Atmosphäre | Hauptvorteil |

|---|---|---|---|---|

| Dielektrische Schichten erzeugen | Thermische Oxidation | 800 °C bis 1200 °C | Sauerstoffreich | Bildet gleichmäßige SiO₂-Isolation |

| Metallverdrahtung reparieren | Metallisierungsglühen | Unterhalb des Metallschmelzpunkts | Inert (z. B. Stickstoff) | Reduziert Spannungen und verbessert die Leitfähigkeit |

Verbessern Sie Ihre Halbleiterprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung & Entwicklung und hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die speziell für präzise thermische Oxidation und Glühen entwickelt wurden. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen mit überragender Temperaturgleichmäßigkeit und Atmosphärenkontrolle erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Ausbeute Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern