Im Wesentlichen ist ein Muffelofen vielseitig, weil er eine extrem heiße, präzise kontrollierte und saubere Umgebung schafft. Diese einzigartige Kombination ermöglicht es ihm, ein breites Spektrum von Anwendungen zu bedienen, von der filigranen wissenschaftlichen Analyse im Labor bis hin zu robusten Wärmebehandlungsprozessen in der Schwerindustrie. Der Schlüssel liegt in seinem Design, das das zu erhitzende Material von den Verunreinigungen isoliert, die von der Wärmequelle selbst erzeugt werden.

Die Vielseitigkeit eines Muffelofens beruht auf einem einzigen, leistungsstarken Konstruktionsprinzip: der Trennung der Probe von den Heizelementen. Diese Isolation ermöglicht es, dass ein einziger Gerätetyp für alles Wesentliche ist, von der Bestimmung des Aschegehalts eines Arzneimittels bis zur Härtung von Stahlwerkzeugen.

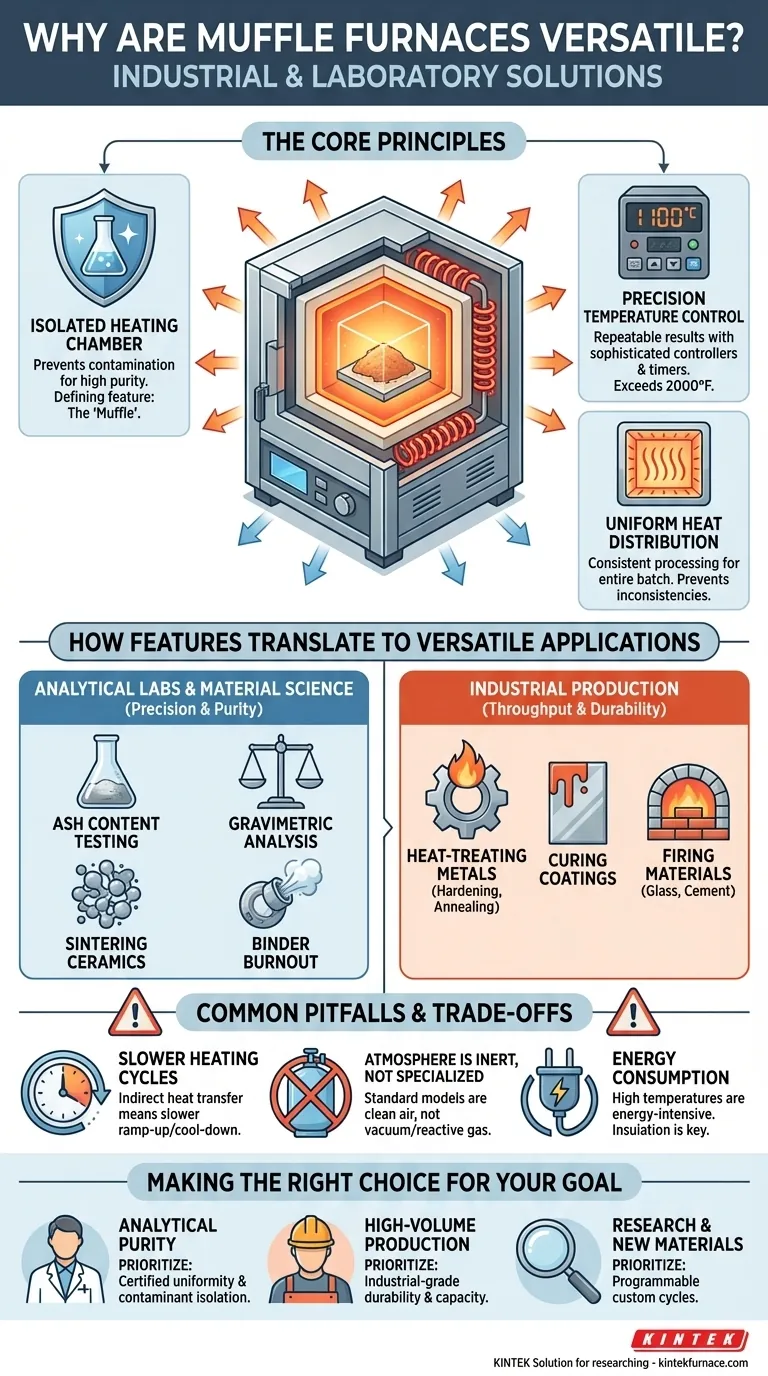

Die Kernprinzipien des Muffelofendesigns

Um die Anpassungsfähigkeit des Ofens zu verstehen, müssen wir uns zunächst die Funktionsprinzipien ansehen, die ihn definieren. Diese Kernmerkmale arbeiten zusammen, um zuverlässige, reproduzierbare Ergebnisse über verschiedene Disziplinen hinweg zu liefern.

Der isolierte Heizraum (die "Muffel")

Das prägende Merkmal dieses Ofens ist die Muffel – eine versiegelte Innenkammer, typischerweise aus hochtemperaturbeständiger Keramik, die die Probe enthält.

Die Heizelemente befinden sich außerhalb dieser Kammer. Dieses Design verhindert, dass Verbrennungsprodukte oder Elementdegradation das Material im Inneren kontaminieren, was für die analytische Reinheit entscheidend ist.

Präzise Temperaturregelung

Moderne Muffelöfen sind mit hochentwickelten digitalen Steuerungen, Thermostaten und Timern ausgestattet.

Dies ermöglicht eine präzise Steuerung der Aufheizrate, der Maximaltemperatur (die 1100 °C oder 2000 °F überschreiten kann) und der Prozessdauer. Diese Reproduzierbarkeit ist sowohl für wissenschaftliche Experimente als auch für die standardisierte Qualitätskontrolle unerlässlich.

Gleichmäßige Wärmeverteilung

Qualitäts-Muffelöfen sind so konstruiert, dass sie eine gleichmäßige Wärme im gesamten Innenraum gewährleisten.

Eine konstante Temperatur sorgt dafür, dass eine gesamte Probe oder eine Charge von Gegenständen gleichmäßig verarbeitet wird. Dies verhindert Inkonsistenzen bei Materialprüfungen, Sintern oder Wärmebehandlungen.

Wie Merkmale zu vielseitigen Anwendungen führen

Die Kombination aus Isolation, Präzision und gleichmäßiger Wärme macht den Muffelofen zu einem unverzichtbaren Werkzeug in zahlreichen Bereichen.

Für analytische Labore

In einer Laborumgebung ist das Hauptziel oft die Analyse, bei der Reinheit oberste Priorität hat. Die saubere Umgebung des Ofens ist dabei unerlässlich.

Häufige Anwendungen umfassen die Aschebestimmung für Materialien wie Pharmazeutika, Polymere und Lebensmittel sowie die gravimetrische Analyse, bei der Proben bis zu einem konstanten Gewicht erhitzt werden.

Für Materialwissenschaft und F&E

Forscher verwenden Muffelöfen, um die Eigenschaften von Materialien unter extremer thermischer Belastung zu testen.

Dazu gehören Prozesse wie das Sintern von Keramiken zur Erhöhung ihrer Festigkeit und Dichte, das Ausbrennen von Bindemitteln aus Grünkörpern und die Entwicklung neuer Legierungen durch kontrollierte Wärmebehandlungszyklen.

Für die industrielle Produktion

In der Industrie verlagert sich der Fokus auf Langlebigkeit und Durchsatz. Öfen werden für die direkte Fertigung und Komponentenbehandlung eingesetzt.

Schlüsselanwendungen umfassen die Wärmebehandlung von Metallen zum Härten, Glühen oder Anlassen; das Aushärten von Beschichtungen; und das Brennen von Materialien bei der Herstellung von Glas, Zement und Keramik.

Der entscheidende Unterschied: Labor- vs. Industriemodelle

Der Begriff „Muffelofen“ deckt ein breites Spektrum an Geräten ab, die auf unterschiedliche Betriebsanforderungen zugeschnitten sind.

Laboröfen: Präzision und Reinheit

Dies sind typischerweise kleinere Tischgeräte. Sie sind auf maximale Temperaturgenauigkeit und Gleichmäßigkeit für analytische Prozesse und kleine Experimente ausgelegt.

Industrieöfen: Durchsatz und Langlebigkeit

Industriemodelle sind größer, robuster und für höhere Volumen und Dauerbetrieb gebaut. Obwohl immer noch präzise, sind sie für die Strapazen einer Produktionsumgebung optimiert.

Häufige Fallstricke und Kompromisse

Obwohl Muffelöfen sehr vielseitig sind, sind sie nicht die Lösung für jede Heizanwendung. Das Verständnis ihrer Grenzen ist entscheidend für einen effektiven Einsatz.

Langsamere Heiz- und Kühlzyklen

Da die Wärme indirekt durch die Wände der Muffelkammer übertragen werden muss, können diese Öfen im Vergleich zu direkt beheizten Brennöfen längere Aufheiz- und Abkühlzeiten haben.

Atmosphäre ist inert, nicht spezialisiert

Ein Standard-Muffelofen bietet eine saubere Luftatmosphäre und verhindert so eine Kontamination durch die Wärmequelle. Er erzeugt jedoch ohne erhebliche und spezialisierte Modifikationen kein Vakuum oder eine spezifische reaktive Gasumgebung (wie Argon oder Stickstoff).

Energieverbrauch

Das Erreichen und Halten sehr hoher Temperaturen ist energieintensiv. Die Effizienz der Isolierung ist ein entscheidender Faktor für die Betriebskosten jedes Muffelofens.

Die richtige Wahl für Ihr Ziel

Um das richtige Werkzeug auszuwählen, müssen Sie die Fähigkeiten des Ofens mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit und Materialprüfung liegt: Priorisieren Sie einen Laborofen mit zertifizierter Temperaturgleichmäßigkeit und hervorragender Kontaminationsisolation.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Produktion oder einer robusten Wärmebehandlung liegt: Wählen Sie einen Industrieofen, der auf Langlebigkeit, Kapazität und den spezifischen Temperaturbereich ausgelegt ist, den Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuer Materialien liegt: Suchen Sie ein programmierbares Modell, mit dem Sie benutzerdefinierte, mehrstufige Heiz- und Kühlzyklen für Prozesse wie Sintern oder Bindemittelausbrennen entwerfen können.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, den Muffelofen nicht nur als heißen Kasten, sondern als präzises Instrument zur Manipulation von Materie zu sehen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Häufige Anwendungen |

|---|---|---|

| Isolierter Heizraum | Verhindert Kontamination, gewährleistet Reinheit | Aschebestimmung, gravimetrische Analyse |

| Präzise Temperaturregelung | Ermöglicht wiederholbare Prozesse | Materialsinterung, Wärmebehandlungszyklen |

| Gleichmäßige Wärmeverteilung | Gewährleistet konsistente Ergebnisse | Aushärten von Beschichtungen, Brennen von Keramik |

Bereit, Ihre Labor- oder Industrieprozesse mit einem maßgeschneiderten Muffelofen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen präzise Temperaturregelung, gleichmäßige Erwärmung und kontaminationsfreie Umgebungen für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse