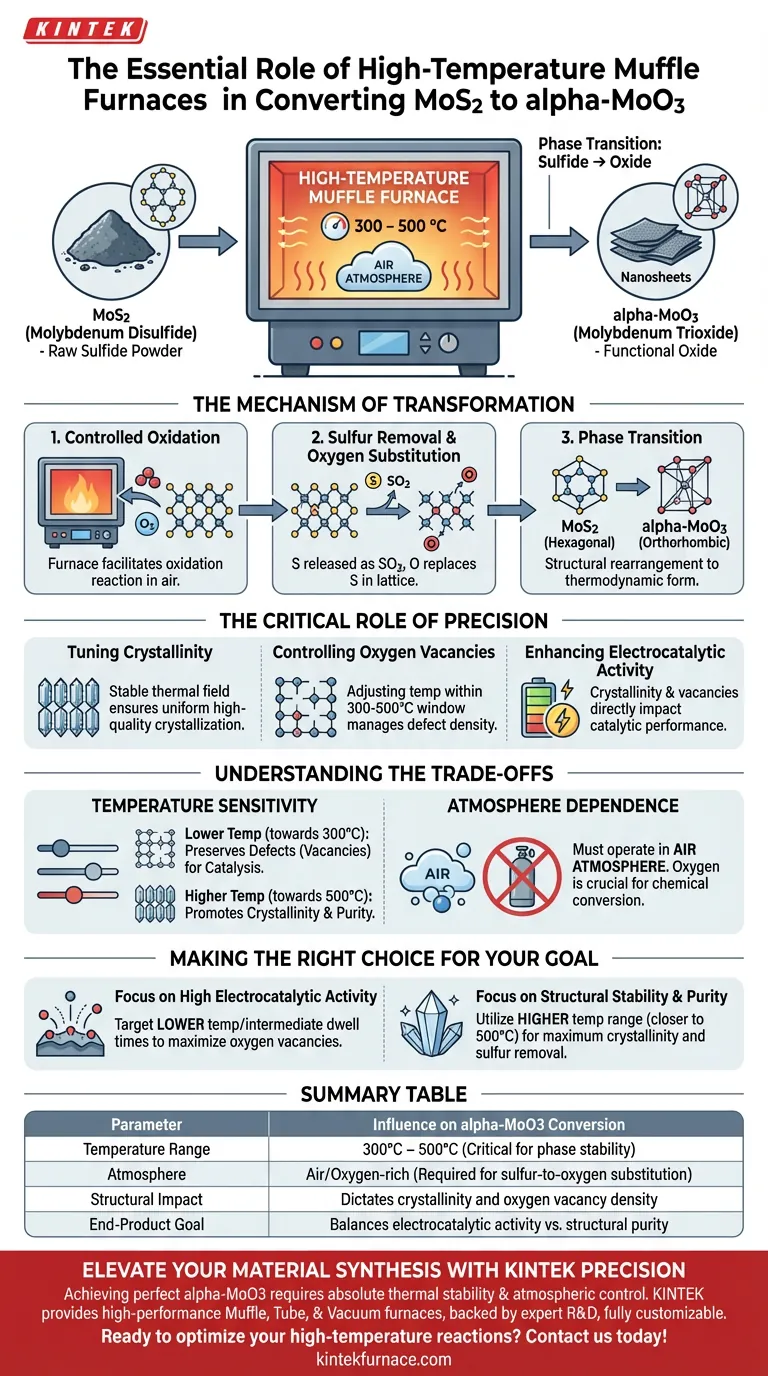

Ein Hochtemperatur-Muffelofen dient als präzises Reaktionsgefäß für die chemische Oxidation, die zur Umwandlung von Molybdändisulfid (MoS2) in Alpha-Molybdäntrioxid (alpha-MoO3) erforderlich ist. Durch die Einwirkung einer kontrollierten Temperaturspanne von 300 bis 500 °C in einer Luftatmosphäre treibt der Ofen einen Kalzinierungsprozess an, der den Schwefel systematisch entfernt und Sauerstoff einführt. Dies führt zu einer vollständigen Phasenumwandlung von der Sulfidstruktur zur orthorhombischen Oxidstruktur.

Der Muffelofen liefert mehr als nur Hitze; er liefert die thermische Stabilität, die zur Feinabstimmung der atomaren Struktur des Materials erforderlich ist. Die Präzision dieser thermischen Behandlung bestimmt direkt die Kristallinität, die Defektdichte (Sauerstoffleerstellen) und letztendlich die elektrokatalytische Leistung der resultierenden MoO3-Nanosheets.

Der Mechanismus der Transformation

Kontrollierte Oxidation

Die Hauptfunktion des Ofens besteht darin, eine Oxidationsreaktion zu ermöglichen. Unter der Hitze des Ofens in einer Luftumgebung interagieren Sauerstoffmoleküle mit dem MoS2-Gitter.

Schwefelentfernung und Sauerstoffsubstitution

Während die Reaktion fortschreitet, werden Schwefelatome aus dem Material freigesetzt, wahrscheinlich als Schwefeldioxidgas. Gleichzeitig werden Sauerstoffatome in die Gitterstruktur eingebaut.

Phasenumwandlung

Dieser chemische Austausch erzwingt eine strukturelle Umlagerung. Das Material wandelt sich von der hexagonalen Struktur von MoS2 in die thermodynamisch unterschiedliche orthorhombische Struktur von alpha-MoO3 um.

Die entscheidende Rolle der Präzision

Feinabstimmung der Kristallinität

Die vom Muffelofen gehaltene genaue Temperatur bestimmt, wie geordnet die endgültige Kristallstruktur wird. Ein stabiles thermisches Feld sorgt für eine gleichmäßige Energieverteilung, was zu einer konsistenten hochwertigen Kristallisation über die Probe führt.

Kontrolle von Sauerstoffleerstellen

Eine der nuanciertesten Rollen des Ofens ist die Steuerung der Konzentrationen von Sauerstoffleerstellen. Durch die Anpassung der spezifischen Kalzinierungstemperatur innerhalb des Fensters von 300–500 °C können Sie die Dichte dieser atomaren Defekte steuern.

Verbesserung der elektrokatalytischen Aktivität

Die physikalischen Eigenschaften, die sich aus der Wärmebehandlung ergeben – insbesondere die Kristallinität und die Leerstellenkonzentration – wirken sich direkt auf die Funktion des Materials aus. Ein präzise durchgeführter Ofenzyklus liefert MoO3-Nanosheets mit optimierter elektrokatalytischer Aktivität.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während der Ofen die Transformation ermöglicht, birgt die gewählte spezifische Temperatur einen Kompromiss. Niedrigere Temperaturen im Bereich können mehr Defekte (Leerstellen) erhalten, was für die Katalyse vorteilhaft sein kann, während höhere Temperaturen typischerweise eine höhere Kristallinität fördern, aber diese aktiven Stellen reduzieren können.

Atmosphärenabhängigkeit

Der Muffelofen muss für diese spezielle Umwandlung in einer Luftatmosphäre betrieben werden. Im Gegensatz zum Sintern unter Inertgas, das für andere Materialien verwendet wird, beruht dieser Prozess auf der Verfügbarkeit von atmosphärischem Sauerstoff, um die chemische Umwandlung von Sulfid zu Oxid zu treiben.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen der Umwandlung von MoS2 in alpha-MoO3 zu maximieren, müssen Sie die Ofenparameter an Ihr spezifisches Endziel anpassen.

- Wenn Ihr Hauptaugenmerk auf hoher elektrokatalytischer Aktivität liegt: Zielen Sie auf den unteren Bereich des Temperaturspektrums oder spezifische Zwischenhaltezeiten ab, um die Konzentrationen von Sauerstoffleerstellen zu maximieren, die oft als aktive Stellen fungieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität und Reinheit liegt: Nutzen Sie den höheren Temperaturbereich (näher an 500 °C), um maximale Kristallinität und die vollständige Entfernung aller Schwefelrückstände zu gewährleisten.

Durch die strikte Kontrolle des thermischen Profils verwandelt der Muffelofen ein rohes Sulfidpulver in ein hochgradig abstimmbares funktionelles Oxid.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die alpha-MoO3-Umwandlung |

|---|---|

| Temperaturbereich | 300 °C – 500 °C (Entscheidend für Phasenstabilität) |

| Atmosphäre | Luft-/sauerstoffreich (Erforderlich für Schwefel-zu-Sauerstoff-Substitution) |

| Struktureller Einfluss | Bestimmt die Kristallinität und die Dichte der Sauerstoffleerstellen |

| Ziel des Endprodukts | Gleicht elektrokatalytische Aktivität gegen strukturelle Reinheit aus |

Verbessern Sie Ihre Materialherstellung mit KINTEK Precision

Die perfekte alpha-MoO3-Phasenumwandlung erfordert mehr als nur Hitze – sie erfordert absolute thermische Stabilität und atmosphärische Kontrolle. Bei KINTEK statten wir Forscher und Hersteller mit Hochleistungs-Muffel-, Rohr- und Vakuumöfen aus, die speziell für empfindliche Kalzinierungs- und Oxidationsprozesse entwickelt wurden.

Unsere Systeme werden durch F&E-Expertise unterstützt und sind vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen. Ob Sie Sauerstoffleerstellen für die Katalyse optimieren oder hochreine Kristallisation gewährleisten, KINTEK bietet die Zuverlässigkeit, die Sie für Ihren Erfolg benötigen.

Bereit, Ihre Hochtemperaturreaktionen zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen

- Wie gewährleistet eine Muffelofen eine gleichmäßige Temperaturverteilung? Entdecken Sie den Schlüssel zur präzisen Wärmeregelung

- Wie stärkt ein Präzisionswärmebehandlungs-Ofen 2024Al/Gr/SiC-Verbundwerkstoffe? Entfesseln Sie die Leistung fortschrittlicher Materialien

- Welche Bedeutung hat Hochtemperatur-Ofenausrüstung bei der Elektrodenprüfung? Gewährleistung industrieller Spitzenleistung

- Was ist wichtig bei der Kammergröße von Muffelöfen? Gewährleisten Sie präzises Heizen mit der richtigen Zone

- Welche Rolle spielt ein Labormuffelofen bei der Modifizierung von mesoporösen Silikatträgern für die Medikamentenbeladung?

- Welche spezifischen thermischen Bedingungen muss ein Hochtemperatur-Muffelofen für die Umwandlung von BiOI in BiVO4 bieten?

- Was sind die gängigen Anwendungen von Muffelöfen? Wesentlich für Materialanalyse, Wärmebehandlung und Synthese