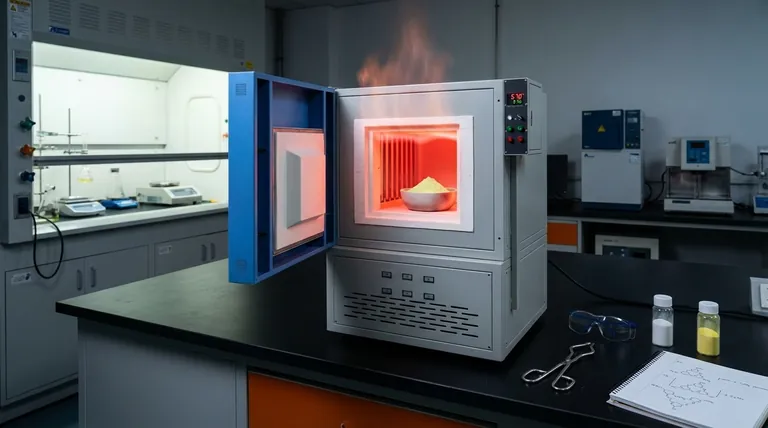

Ein Hochtemperatur-Muffelofen fungiert als kritisches Reaktionsgefäß für die Umwandlung organischer Vorläufer in graphitisches Kohlenstoffnitrid (g-C3N4). Er ermöglicht einen Prozess, der als thermische Polykondensation bekannt ist und typischerweise bei etwa 570 °C in Luftatmosphäre durchgeführt wird. Diese kontrollierte Erwärmung treibt die chemische Umwandlung und Deaminierung voran, die für den Aufbau der stabilen Heptazin-Struktur des Materials erforderlich sind.

Kernbotschaft Der Muffelofen liefert mehr als nur Wärme; er gewährleistet das thermische Feldgleichgewicht und die Temperaturpräzision, die notwendig sind, um einfache Vorläufer wie Harnstoff zu einem hochkristallinen Halbleiter zu polymerisieren. Diese strukturelle Integrität ist der primäre Bestimmungsfaktor für die endgültige photokatalytische Leistung des Materials.

Der Mechanismus: Thermische Polykondensation

Chemische Umwandlung vorantreiben

Die Hauptaufgabe des Ofens besteht darin, die thermische Polykondensation von Vorläufern wie Harnstoff durchzuführen.

Deaminierung und Kondensation

Durch anhaltende Erwärmung ermöglicht der Ofen die Deaminierungs-Kondensation. Dieser Prozess entfernt Amingruppen und fördert die Verknüpfung von Molekülen, um das Grundgerüst des Materials zu bilden.

Bildung von Heptazin-Strukturen

Das ultimative Ziel dieser Wärmebehandlung ist die Schaffung einer stabilen Heptazin- (tri-s-triazin) Struktur. Diese spezifische Anordnung von Atomen ist grundlegend für die Stabilität und die elektronischen Eigenschaften von g-C3N4.

Kritische Prozesskontrollen

Präzise Temperaturhaltung

Der Ofen muss eine stabile Umgebung aufrechterhalten, typischerweise um 570 °C (oder 550 °C je nach spezifischem Protokoll).

Gleichmäßiges Wärmefeld

Eine gleichmäßige Wärmeverteilung in der Kammer ist nicht verhandelbar. Abweichungen im Wärmefeld führen zu ungleichmäßiger Polymerisation, was zu Defekten führt, die die Leistung beeinträchtigen.

Kontrollierte Heizraten

Präzisionsöfen ermöglichen spezifische Heizraten, wie z. B. 2 °C pro Minute. Langsames Aufheizen stellt sicher, dass die Reaktion vollständig abläuft, ohne thermische Schocks oder unvollständige Polymerisation.

Auswirkungen auf die Materialqualität

Bestimmung der Kristallinität

Die Präzision des Ofens bestimmt direkt die Kristallinität der resultierenden g-C3N4-Nanopulver. Höhere Kristallinität korreliert im Allgemeinen mit besserem Ladungstransport und besserer Stabilität.

Definition der photokatalytischen Aktivität

Die grundlegende photokatalytische Aktivität wird während dieser Heizphase etabliert. Wenn der Ofen die richtigen Parameter nicht einhält, fehlt dem Material die periodische Struktur, die erforderlich ist, um Licht effektiv zu absorbieren und Reaktionen anzutreiben.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Betrieb des Ofens unterhalb des optimalen Bereichs führt zu unvollständiger Polymerisation, wobei unreagierte Vorläufer zurückbleiben.

Risiken durch Überhitzung

Umgekehrt kann das Überschreiten des optimalen Temperaturbereichs zur Zersetzung der g-C3N4-Struktur selbst führen und die für die Photokatalyse notwendigen aktiven Zentren zerstören.

Abhängigkeit von der Atmosphäre

Obwohl viele Synthesen an Luft durchgeführt werden, ist die Fähigkeit des Ofens, diese Atmosphäre konstant zu halten, entscheidend. Schwankungen im Luftstrom oder der atmosphärischen Zusammensetzung können die Oxidationszustände und die Defektdichte des Endprodukts verändern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Muffelofens für die g-C3N4-Synthese sollten Sie Ihre spezifischen Forschungsziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Substratsynthese liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Gleichmäßigkeit bei 570 °C, um eine hohe Kristallinität und eine stabile Heptazin-Struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Verwenden Sie einen programmierbaren Ofen, um langsame, kontrollierte Heizraten (z. B. 2 °C/min) durchzusetzen, um eine vollständige Polykondensation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbundbildung liegt (z. B. g-C3N4/TiO2): Stellen Sie sicher, dass der Ofen niedrigere Glühtemperaturen (wie 350 °C) präzise halten kann, um die Grenzflächenbindung zu erleichtern, ohne die einzelnen Komponenten zu zersetzen.

Die Qualität Ihres Photokatalysators ist nur so gut wie die thermische Präzision, mit der er hergestellt wird.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der g-C3N4-Synthese | Auswirkung auf das Material |

|---|---|---|

| Temperatur (570°C) | Ermöglicht thermische Polykondensation | Bildet stabile Heptazin-Struktur |

| Gleichmäßiges Wärmefeld | Gewährleistet konsistente Polymerisation | Hohe Kristallinität & Ladungstransport |

| Heizrate (2°C/min) | Ermöglicht schrittweise Deaminierung | Minimiert strukturelle Defekte |

| Atmosphärenkontrolle | Aufrechterhaltung der Luft-/Gasstabilität | Kontrolliert Oxidation und Defektdichte |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Die Erzielung der perfekten Heptazin-Struktur für g-C3N4-Photokatalysatoren erfordert absolute thermische Präzision. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die für die anspruchsvollen Anforderungen der fortgeschrittenen Laborforschung entwickelt wurden.

Warum KINTEK wählen?

- Experten-F&E: Unsere Systeme sind für überlegene thermische Gleichmäßigkeit und präzise Rampenratensteuerung ausgelegt.

- Anpassbare Lösungen: Ob Sie an g-C3N4-Nanopulvern oder komplexen CVD-Systemen arbeiten, wir passen unsere Ausrüstung an Ihre einzigartigen Syntheseprotokolle an.

- Skalierbare Leistung: Zuverlässige Ergebnisse von der grundlegenden Substratsynthese bis zur fortgeschrittenen Verbundbildung.

Sind Sie bereit, die Effizienz und Materialqualität Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie unterstützt ein Labor-Hochtemperatur-Boxofen die Bewertung der Feuerbeständigkeit von Beton? | KINTEK

- Was ist der Zweck der Verwendung eines Rohr- oder Muffelofens für die Kalzinierung von ZSM-5-Zeolith? Aktivieren Sie die Leistung Ihres Katalysators

- Wie werden Muffelöfen in Dentallaboren eingesetzt? Unverzichtbar für präzise zahnmedizinische Restaurationen

- Wie veränderten elektrische Heizelemente das Design von Muffelöfen? Revolutionierung von Präzision und sauberer Beheizung

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Elektroabscheidung von hochreinem Eisen? Präzision erreichen

- Welche Vorsichtsmaßnahmen gelten beim Öffnen der Ofentür bei hohen Temperaturen?Wichtige Sicherheitstipps für Labormitarbeiter

- Was ist ein Wasserstoff-Muffelofen und wie funktioniert er? Präzisionserhitzung mit Wasserstoff für oxidfreie Ergebnisse

- Warum wird ein Kammerofen für die Kalzinierung von Hydroxidvorläufern benötigt? Master P2-Typ-Oxidsynthese