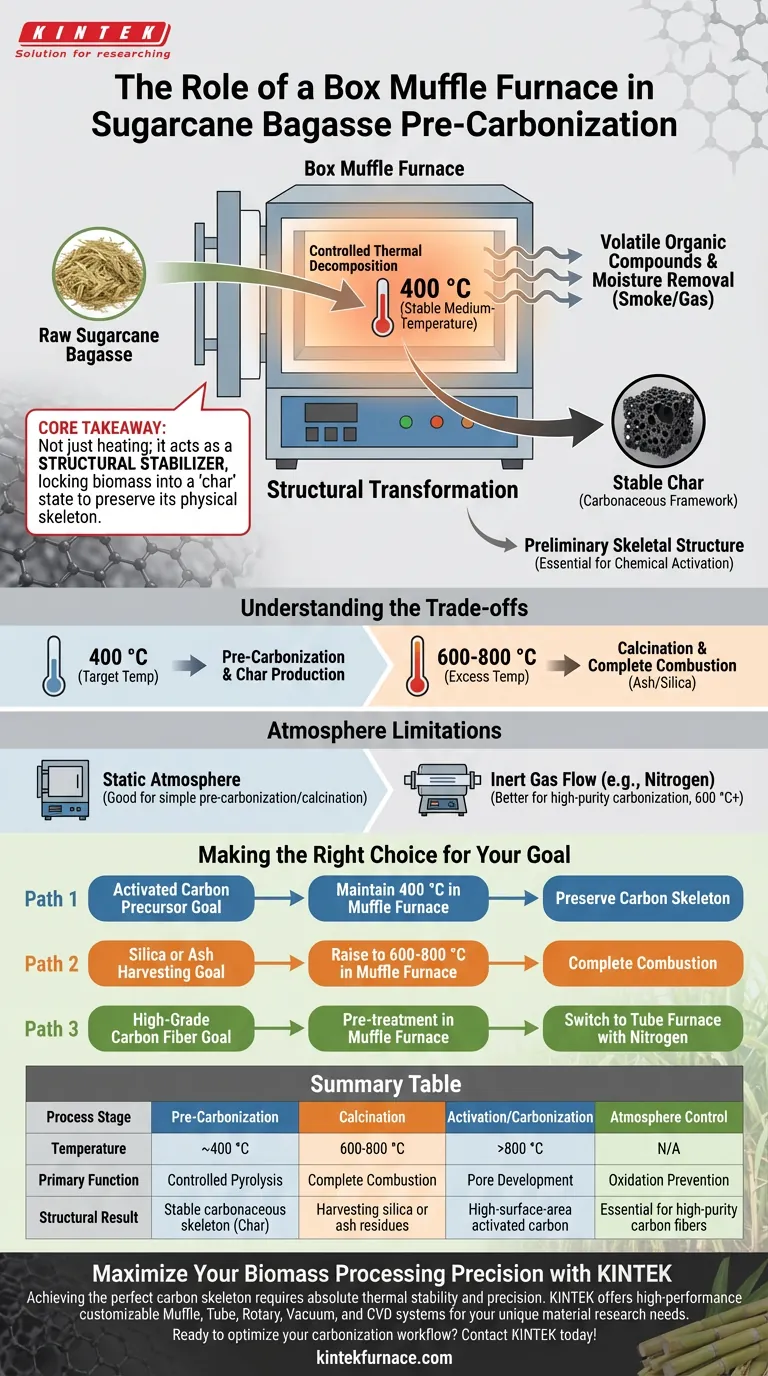

Während der Vorkarbonisierungsphase dient der Muffelkammer-Ofen als primäres Gefäß für die kontrollierte thermische Zersetzung.

Er hält eine stabile Umgebung mit mittlerer Temperatur – insbesondere um 400 °C – aufrecht, um die anfängliche Pyrolyse zu ermöglichen. Durch das Halten der Zuckerrohrbagasse bei dieser konstanten Hitze treibt der Ofen flüchtige organische Verbindungen aus. Dieser Prozess wandelt die rohe Biomasse in eine stabile Kohle mit einer vorläufigen Skelettstruktur um, die für die anschließende chemische Aktivierung unerlässlich ist.

Kernbotschaft Der Muffelkammer-Ofen ist nicht nur ein Heizelement; er fungiert als Strukturstabilisator. Durch die Entfernung flüchtiger Bestandteile bei 400 °C wird die Biomasse in einen „Kohlezustand“ überführt, der das physikalische Skelett für die spätere Herstellung von porösen Kohlenstoffmaterialien mit großer Oberfläche bewahrt.

Die Mechanik der Vorkarbonisierung

Kontrollierte Umgebung mit mittlerer Temperatur

Das bestimmende Merkmal des Muffelkammer-Ofens in diesem Zusammenhang ist seine Fähigkeit, ein präzises Temperaturplateau aufrechtzuerhalten, typischerweise bei 400 °C.

Dieser spezifische Temperaturbereich ist entscheidend, da er hoch genug ist, um den Abbau einzuleiten, aber niedrig genug, um eine vollständige Verbrennung oder einen strukturellen Kollaps zu verhindern.

Entfernung flüchtiger Bestandteile

Rohe Zuckerrohrbagasse enthält erhebliche Mengen an Feuchtigkeit und flüchtigen organischen Bestandteilen.

Der Ofen liefert die anhaltende Hitze, die erforderlich ist, um diese nicht-kohlenstoffhaltigen Elemente zu verdampfen.

Die Entfernung dieser flüchtigen Bestandteile reduziert die Masse des Materials, während der kohlenstoffreiche Kern erhalten bleibt.

Strukturelle Transformation

Erzeugung des „Skeletts“

Die wichtigste Rolle des Ofens in dieser Phase ist die Erhaltung der physikalischen Architektur des Materials.

Wenn flüchtige Bestandteile aus der Biomasse austreten, hinterlassen sie ein kohlenstoffhaltiges Gerüst, das als Kohle bezeichnet wird.

Diese Kohle behält eine vorläufige Skelettstruktur, die als physikalische Grundlage für jede zukünftige chemische Aktivierung oder Porenentwicklung dient.

Vorbereitung für die Aktivierung

Diese Phase ist ein Vorläufer für aggressivere Verarbeitungsschritte.

Ohne diesen Vorkarbonisierungsschritt im Muffelkammer-Ofen würden nachfolgende chemische Behandlungen die rohe Biomasse wahrscheinlich zerstören.

Die stabilisierte Kohle bietet eine robuste Basis, die weiteren Modifikationen standhalten kann, ohne ihre strukturelle Integrität zu verlieren.

Verständnis der Kompromisse

Temperaturempfindlichkeit und Oxidation

Obwohl für die Vorkarbonisierung wirksam, erfordert der Muffelkammer-Ofen eine strenge Temperaturkontrolle.

Wenn die Temperatur das Ziel von 400 °C überschreitet (sich 600 °C - 800 °C nähert), verschiebt sich der Prozess von der Kohleproduktion zur Kalzinierung.

Bei diesen höheren Temperaturen, insbesondere ohne inerte Atmosphäre, verbrennt der Kohlenstoff vollständig zu Asche oder Siliziumdioxid, was den Zweck der Herstellung von Kohlenstoffmaterialien verfehlt.

Atmosphärenbeschränkungen

Im Gegensatz zu Rohröfen, die inerte Gase (wie Stickstoff) direkt über die Probe pumpen, haben Standard-Muffelkammer-Öfen oft statische Atmosphären.

Dies macht sie ausgezeichnet für einfache Vorkarbonisierung oder Kalzinierung, aber weniger präzise für die Hochrein-Karbonisierung, die für die Herstellung fortschrittlicher Fasern erforderlich ist.

Für Prozesse, die einen absoluten Schutz vor Oxidation bei höheren Temperaturen (600 °C+) erfordern, wird ein Rohrofen mit kontrolliertem Stickstofffluss im Allgemeinen einem Muffelkammer-Ofen vorgezogen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Zuckerrohrbagasse-Verarbeitung zu optimieren, stimmen Sie Ihre Ofennutzung auf Ihre spezifischen Endmaterialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Aktivkohle-Vorläufers liegt: Halten Sie den Muffelkammer-Ofen bei 400 °C, um flüchtige Bestandteile zu entfernen und gleichzeitig das Kohlenstoffskelett zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung von Siliziumdioxid oder Asche liegt: Erhöhen Sie die Temperatur des Muffelkammer-Ofens auf 600 °C bis 800 °C, um eine vollständige Verbrennung und Kalzinierung zu bewirken.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Kohlenstofffasern liegt: Verwenden Sie den Muffelkammer-Ofen nur zur Vorbehandlung und wechseln Sie dann zu einem Rohrofen mit Stickstoffatmosphäre für die abschließende Hochtemperatur-Karbonisierung.

Der Erfolg bei der Verarbeitung von Biomasse beruht darauf, die Vorkarbonisierungsphase zur Stabilisierung der Materialstruktur zu nutzen, bevor versucht wird, seine Eigenschaften zu verbessern.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion | Strukturelles Ergebnis |

|---|---|---|---|

| Vorkarbonisierung | ~400 °C | Kontrollierte Pyrolyse | Stabiles kohlenstoffhaltiges Skelett (Kohle) |

| Kalzinierung | 600 - 800 °C | Vollständige Verbrennung | Gewinnung von Siliziumdioxid- oder Ascherückständen |

| Aktivierung/Karbonisierung | > 800 °C | Porenentwicklung | Aktivkohle mit großer Oberfläche |

| Atmosphärenkontrolle | N/A | Oxidationsverhinderung | Unerlässlich für hochreine Kohlenstofffasern |

Maximieren Sie die Präzision Ihrer Biomasseverarbeitung mit KINTEK

Das Erreichen des perfekten Kohlenstoffskeletts erfordert mehr als nur Hitze; es erfordert absolute thermische Stabilität und Präzision. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Materialforschungsbedürfnisse zu erfüllen.

Ob Sie Aktivkohle-Vorläufer oder hochwertige Kohlenstofffasern herstellen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie für konsistente Ergebnisse benötigen.

Bereit, Ihren Karbonisierungsworkflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion von Hochtemperaturöfen bei der Umwandlung von biogenem Hydroxylapatit? Erzielung hochreiner Biomaterialien

- Welche Umgebungsbedingungen sind für einen sicheren Muffelofenbetrieb erforderlich? Sorgen Sie für Sicherheit und Langlebigkeit in Ihrem Labor

- Warum ist eine programmierbare Temperaturrampe für Muffelöfen bei Nanomaterialvorläufern unerlässlich?

- Wie führt ein industrieller Hochtemperatur-Boxofen eine Lösungsglühbehandlung für die SS317L-Schicht in Plattierungen durch?

- Warum ist eine gute Belüftung beim Betrieb eines Tischofens wichtig? Schützen Sie Ihr Labor vor schädlichen Dämpfen

- Was sind die Hauptmerkmale moderner elektrischer Muffelöfen? Erreichen Sie präzise, reine und effiziente Hochtemperaturprozesse

- Was ist das Funktionsprinzip einer Muffelofen?

- Wie ermöglicht ein Hochtemperatur-Muffelofen die doppelte Wärmebehandlung von Ti0.96Nb0.04O2? Beherrschen Sie die Leitfähigkeit