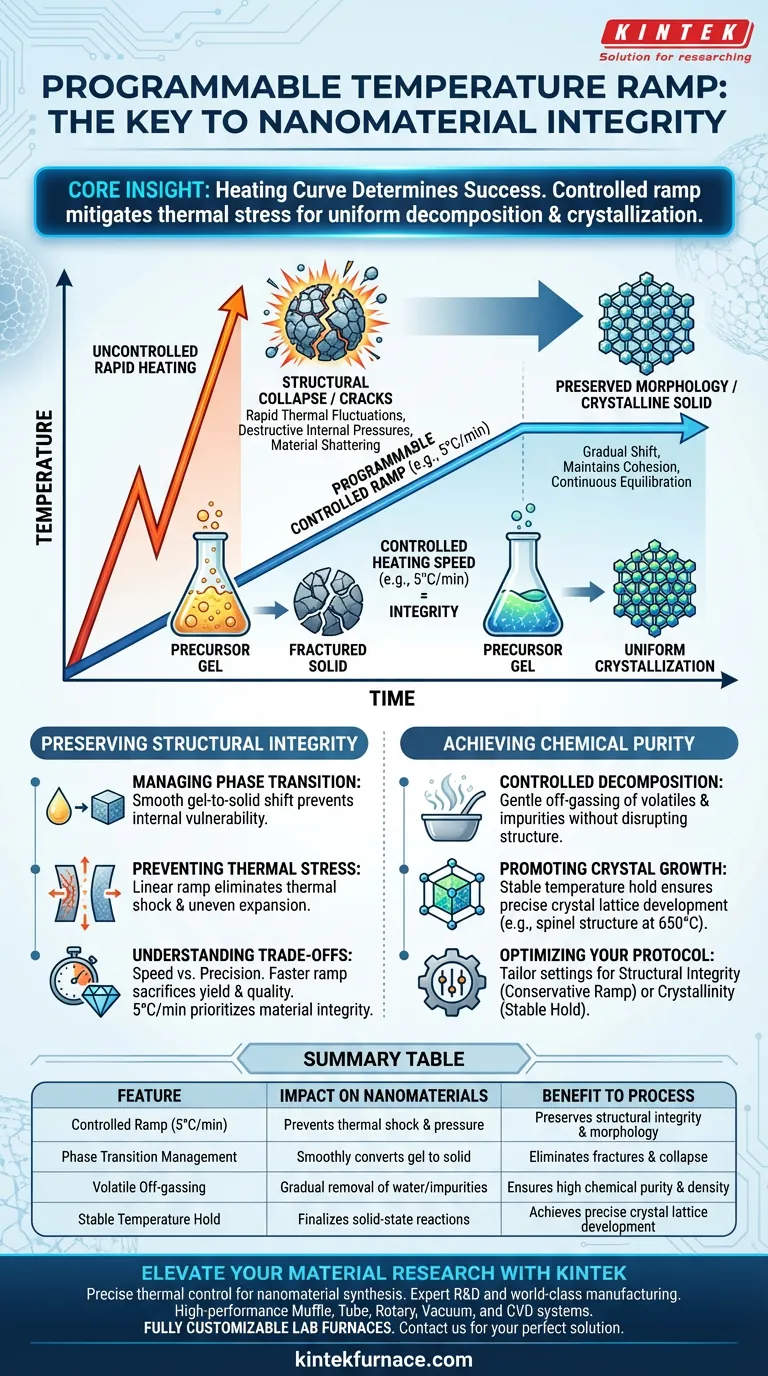

Eine programmierbare Temperaturrampe ist entscheidend für die Erhaltung der strukturellen Integrität von Nanomaterialvorläufern während der thermischen Verarbeitung. Durch die Erzwingung einer kontrollierten Heizgeschwindigkeit, z. B. 5 °C pro Minute, verhindern Sie schnelle thermische Schwankungen, die zu zerstörerischen inneren Drücken führen. Diese Kontrolle ist der einzige Weg, den empfindlichen Übergang von einem Vorläufergel zu einem kristallinen Feststoff erfolgreich zu bewältigen, ohne dass das Material kollabiert.

Kernpunkt: Der Unterschied zwischen einer hochwertigen Nanostruktur und einer fehlgeschlagenen Charge liegt oft in der Heizkurve. Eine programmierbare Rampe mildert thermische Spannungen und ermöglicht es dem Material, sich gleichmäßig zu zersetzen und zu kristallisieren, anstatt unter dem Druck schneller Temperaturänderungen zu zerbrechen.

Erhaltung der strukturellen Integrität

Verwaltung des Phasenübergangs

Die Verarbeitung von Nanomaterialien beinhaltet oft die Umwandlung eines Vorläufergels in einen Feststoff. Dies ist eine bedeutende physikalische Transformation, die das Material anfällig macht.

Wenn dieser Übergang zu schnell erfolgt, kann sich das Material nicht an seinen neuen Zustand anpassen. Eine programmierbare Rampe sorgt dafür, dass dieser Übergang allmählich erfolgt und die innere Kohäsion des Materials erhalten bleibt.

Vermeidung von thermischen Spannungen

Schnelles Erhitzen verursacht ungleichmäßige Ausdehnung und innere Drücke. Wenn die Temperatur Spannungen im Material erzeugt, kann die empfindliche Nanostruktur brechen oder vollständig kollabieren.

Durch die Verwendung einer gleichmäßigen Rampenrate (z. B. 5 °C/min) werden die thermischen Schocks vermieden, die zu diesen strukturellen Fehlern führen. Diese lineare Erhöhung ermöglicht es dem Material, sich während des Aufheizens kontinuierlich auszugleichen.

Erreichung von chemischer Reinheit und Definition

Kontrollierte Zersetzung

Bevor sich die endgültige Kristallstruktur bildet, muss das Material einer thermischen Zersetzung unterzogen werden. Dieser Prozess entfernt Restwasser und flüchtige Verunreinigungen, die im Vorläufer eingeschlossen sind.

Wenn der Ofen unkontrolliert aufheizt, können diese flüchtigen Stoffe auf mikroskopischer Ebene heftig expandieren und die Morphologie zerstören. Eine kontrollierte Rampe ermöglicht es diesen Nebenprodukten, sanft auszugasen, ohne die sich verfestigende Struktur zu stören.

Förderung des Kristallwachstums

Das ultimative Ziel ist es, eine spezifische Kristallanordnung zu erreichen, wie z. B. die standardmäßige kubische Spinellstruktur, die in hochwertigen NiFe2O4-Nanopartikeln vorkommt.

Das Erreichen einer stabilen Zieltemperatur (z. B. 650 °C) ist für die Festkörperreaktion notwendig, die diese Struktur abschließt. Der Weg zu dieser Temperatur bestimmt jedoch, ob sich diese Kristalle korrekt bilden oder Defekte aufweisen.

Verständnis der Kompromisse

Das Risiko der Geschwindigkeit

Die Hauptverlockung bei Ofenoperationen ist die Erhöhung der Heizrate, um die Verarbeitungszeit zu verkürzen.

Das Sparen von Zeit geht jedoch direkt auf Kosten von Ertrag und Qualität. Eine Beschleunigung der Rampe über die thermische Belastbarkeit des Materials hinaus garantiert fast einen strukturellen Kollaps oder eine unvollständige Phasenbildung.

Die Kosten der Präzision

Umgekehrt verlängert eine hochkontrollierte, langsame Rampenrate die gesamte Verarbeitungszeit und erhöht den Energieverbrauch.

Sie müssen die Notwendigkeit struktureller Perfektion mit betrieblicher Effizienz abwägen. Die Rate von 5 °C/min stellt eine bewährte Basis dar, die die Materialintegrität über die Geschwindigkeit stellt.

Optimierung Ihres thermischen Protokolls

Um die besten Ergebnisse mit Nanomaterialvorläufern zu erzielen, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen Qualitätsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine konservative Rampenrate (ca. 5 °C/min), um den Innendruck während des Gel-zu-Feststoff-Übergangs zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kristallinität liegt: Stellen Sie sicher, dass Ihr Protokoll eine stabile Haltezeit bei der erforderlichen Ausglühtemperatur (z. B. 650 °C) enthält, um die vollständige Entwicklung des Kristallgitters zu ermöglichen.

Die Konsistenz Ihres Heizprofils ist der wichtigste Faktor für die Reproduktion hochwertiger Nanopartikelmorphologien.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Nanomaterialien | Nutzen für den Prozess |

|---|---|---|

| Kontrollierte Rampe (z. B. 5 °C/min) | Verhindert thermische Schocks und Innendruck. | Erhält strukturelle Integrität und Morphologie. |

| Verwaltung des Phasenübergangs | Wandelt Vorläufergel reibungslos in kristallinen Feststoff um. | Eliminiert Brüche und Materialkollaps. |

| Abgasen von flüchtigen Stoffen | Schrittweise Entfernung von Wasser und Verunreinigungen. | Gewährleistet hohe chemische Reinheit und Dichte. |

| Stabile Temperaturhaltezeit | Finalisiert Festkörperreaktionen (z. B. Spinellstrukturen). | Erzielt präzise Entwicklung des Kristallgitters. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem Durchbruch und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir die empfindliche Wissenschaft der Nanomaterialsynthese. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Heizprofile ausgelegt sind.

Ob Sie eine kundenspezifische Rampenprogrammierung oder eine spezielle Atmosphärenkontrolle benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar. Stellen Sie die Integrität Ihrer nächsten Entdeckung sicher – kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein Kammerofen und welche anderen Namen hat er? Entdecken Sie seine Hauptanwendungen und Vorteile

- Warum ist das Ausglühen in einem Muffelofen bei 600 Grad Celsius für ZnCo2O4 entscheidend? Hochleistungs-Spinellkatalysatoren freisetzen

- Welche Prozessbedingungen bietet eine Muffelofen für die rGO-Reduktion? Master Graphenoxid-Wärmebehandlung

- Welche potenziellen Gefahren sind mit Tischöfen verbunden? Leitfaden zur grundlegenden Sicherheit für Labornutzer

- Wie tragen Kammerwiderstandöfen zur Optimierung der mechanischen Eigenschaften von AlSi10Mg-Legierungen bei? Expertanalyse für thermische Prozesse

- Warum wird ein Heizofen für die thermische Haltezeit vor der Heißextrusion benötigt? Optimierung des Materialflusses und der Dichte

- Wie wird ein Muffelofen in der pharmazeutischen Industrie eingesetzt? Gewährleisten Sie Reinheit bei Arzneimitteltests und -analysen

- Wie werden Kastenwiderstandsöfen bei der Herstellung elektronischer Komponenten eingesetzt? Unerlässlich für die präzise thermische Bearbeitung