In der Herstellung elektronischer Komponenten sind Kastenwiderstandsöfen unverzichtbare Werkzeuge für eine Reihe kritischer thermischer Prozesse. Sie werden für grundlegende Halbleiterschritte wie Oxidation und Glühen, zum Sintern fortschrittlicher elektronischer Keramiken wie mehrschichtiger Keramikkondensatoren (MLCCs) und für Endmontageprozesse wie das Chip-Packaging eingesetzt.

Die Zuverlässigkeit moderner Elektronik hängt von einer präzisen thermischen Verarbeitung ab. Kastenwiderstandsöfen bieten die kontrollierten, gleichmäßigen Hochtemperaturumgebungen, die notwendig sind, um spezifische Materialeigenschaften zu erzeugen, von isolierenden Schichten auf Siliziumwafern bis hin zu den dichten Strukturen fortschrittlicher Keramiken.

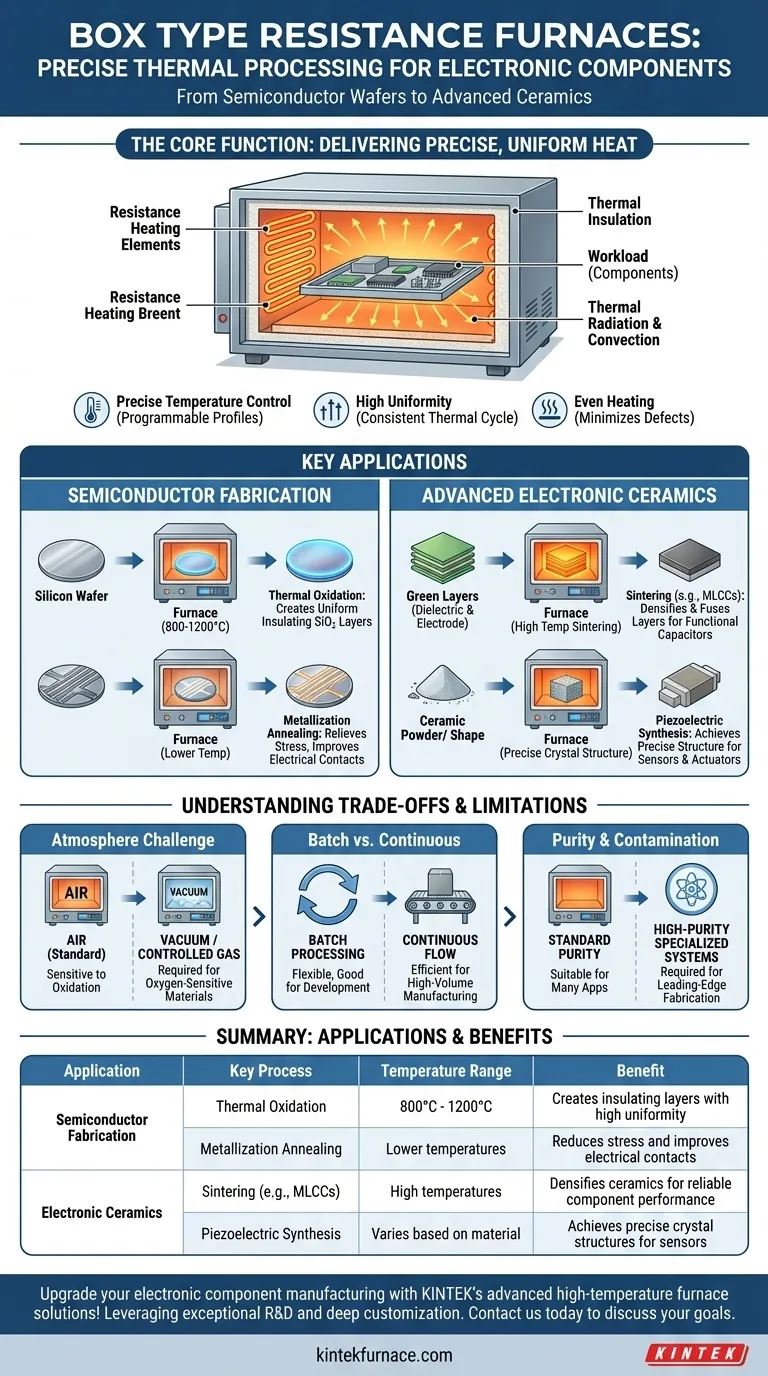

Die Kernfunktion: Präzise, gleichmäßige Wärme liefern

Ein Kastenwiderstandsofen ist im Grunde eine thermisch isolierte Kammer, die Widerstandsheizelemente verwendet, um hohe Temperaturen zu erzeugen. Sein Wert in der Elektronikfertigung ergibt sich aus seiner Fähigkeit, diese Wärme mit außergewöhnlicher Kontrolle zu liefern.

Wie Widerstandsöfen funktionieren

Das Prinzip ist unkompliziert: Elektrischer Strom fließt durch Widerstandsdrähte oder -elemente und erzeugt Wärme. Diese Wärme wird dann durch Wärmestrahlung und Konvektion auf die Komponenten im Ofenraum übertragen, wodurch sichergestellt wird, dass die gesamte Last gleichmäßig erwärmt wird.

Warum Temperaturgleichmäßigkeit nicht verhandelbar ist

Bei elektronischen Komponenten, insbesondere auf einem großen Siliziumwafer oder einem Tablett mit Kondensatoren, können selbst kleine Temperaturunterschiede zu erheblichen Defekten führen. Eine hohe Temperaturgleichmäßigkeit stellt sicher, dass jedes Teil jeder Komponente genau den gleichen thermischen Zyklus durchläuft, was zu konsistenten, zuverlässigen Materialeigenschaften führt.

Die Bedeutung der programmierbaren Steuerung

Herstellungsprozesse wie Glühen oder Sintern erfordern spezifische Temperaturprofile – präzise Heizraten, Halten bei einer Zieltemperatur (Einweichen) und kontrollierte Abkühlung. Die flexible, programmierbare Natur dieser Öfen ermöglicht es Ingenieuren, diese komplexen thermischen Rezepte perfekt auszuführen.

Schlüsselanwendungen in der Halbleiterfertigung

In den Frontend-Stadien der Halbleiterfertigung werden diese Öfen verwendet, um die grundlegenden Strukturen eines integrierten Schaltkreises aufzubauen.

Erzeugen isolierender Schichten: Thermische Oxidation

Um eine hochwertige, elektrisch isolierende Siliziumdioxidschicht (SiO₂) zu erzeugen, werden Siliziumwafer in einem Ofen auf Temperaturen zwischen 800°C und 1200°C erhitzt. Dieser Prozess, bekannt als thermische Oxidation, lässt eine gleichmäßige Oxidschicht wachsen, die für die Transistorfunktion entscheidend ist.

Optimierung von Metallschichten: Metallisierungsglühen

Nachdem dünne Metallfilme (wie Aluminium) auf einem Wafer abgeschieden wurden, können innere Spannungen bestehen. Das Metallisierungsglühen ist eine Wärmebehandlung bei niedrigerer Temperatur, die diese Spannungen abbaut, die strukturelle Integrität des Films verbessert und den elektrischen Kontaktwiderstand zwischen Metall- und Siliziumschichten reduziert.

Herstellung fortschrittlicher elektronischer Keramiken

Viele essentielle passive Komponenten werden aus Keramikmaterialien hergestellt, die eine Hochtemperaturverarbeitung erfordern, um ihre gewünschten elektronischen und physikalischen Eigenschaften zu erreichen.

Herstellung von Mehrschicht-Keramikkondensatoren (MLCCs)

MLCCs werden durch das Stapeln von Schichten aus keramischem Dielektrikum und Metallelektroden hergestellt. Diese „grüne“ Struktur wird dann in einem Ofen in einem Prozess namens Sintern erhitzt, der die Keramik verdichtet und die Schichten miteinander verschmilzt, um einen monolithischen, funktionsfähigen Kondensator zu schaffen.

Herstellung piezoelektrischer Komponenten

Materialien wie Bleizirkonattitanat (PZT) zeigen piezoelektrische Eigenschaften, was bedeutet, dass sie bei Beanspruchung eine Spannung erzeugen. Die Synthese und das Sintern dieser spezialisierten Keramiken werden in Kastenöfen durchgeführt, um die präzise Kristallstruktur zu erreichen, die für ihre Funktion in Sensoren und Aktuatoren erforderlich ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl vielseitig, ist der Standard-Kastenwiderstandsofen nicht die Lösung für jeden thermischen Prozess. Das Verständnis seiner Einschränkungen ist der Schlüssel zur richtigen Anwendung.

Die Herausforderung der Atmosphäre: Luft vs. kontrollierte Atmosphäre

Ein Standard-Kastenofen arbeitet mit normaler Luftatmosphäre. Für Prozesse, die empfindlich auf Sauerstoff reagieren, wie die Behandlung leicht oxidierender Materialien, ist dies eine erhebliche Einschränkung. In diesen Fällen ist ein Vakuumofen oder ein Schutzgasofen (unter Verwendung inerter Gase wie Stickstoff oder Argon) erforderlich.

Chargenverarbeitung vs. kontinuierlicher Fluss

Kastenöfen sind naturgemäß für die Chargenverarbeitung ausgelegt. Sie laden eine Charge von Komponenten, führen den thermischen Zyklus durch und entladen sie dann. Dies ist ideal für Entwicklung, Tests oder moderate Produktionsvolumen, aber weniger effizient für die Massenproduktion, die oft auf kontinuierliche oder Inline-Öfen angewiesen ist.

Reinheit und Kontaminationsrisiken

Obwohl für viele Anwendungen hervorragend geeignet, erfordert die anspruchsvollste Halbleiterfertigung möglicherweise Öfen mit speziellen Konstruktionsmaterialien und Handhabungssystemen, um selbst geringste Verunreinigungen zu verhindern. Ein Allzweck-Kastenofen erfüllt möglicherweise nicht die strengen Reinheitsanforderungen eines hochmodernen Reinraums.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig vom Material, dem Prozess und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Halbleiterverarbeitung wie Oxidation oder Glühen liegt: Ein Ofen mit außergewöhnlicher Temperaturgleichmäßigkeit und präziser, programmierbarer Steuerung ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung elektronischer Keramiken wie MLCCs liegt: Sie benötigen einen Ofen, der die für Ihr spezifisches Keramikmaterial erforderlichen hohen Sintertemperaturen erreichen kann, während die Gleichmäßigkeit erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder sauerstoffempfindlichen Prozessen liegt: Sie müssen über einen Standard-Kastenofen hinaus zu einem spezialisierten Vakuum- oder Schutzgassystem blicken.

Letztendlich ist die Beherrschung der thermischen Verarbeitung durch die Auswahl des geeigneten Ofens ein grundlegender Schritt zur Herstellung zuverlässiger und leistungsstarker elektronischer Komponenten.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Temperaturbereich | Vorteil |

|---|---|---|---|

| Halbleiterfertigung | Thermische Oxidation | 800°C - 1200°C | Erzeugt isolierende Schichten mit hoher Gleichmäßigkeit |

| Halbleiterfertigung | Metallisierungsglühen | Niedrigere Temperaturen | Reduziert Spannungen und verbessert elektrische Kontakte |

| Elektronische Keramiken | Sintern (z.B. MLCCs) | Hohe Temperaturen | Verdichtet Keramiken für eine zuverlässige Komponentenleistung |

| Elektronische Keramiken | Piezoelektrische Synthese | Variiert je nach Material | Erreicht präzise Kristallstrukturen für Sensoren |

Verbessern Sie Ihre Fertigung elektronischer Komponenten mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hausinterne Fertigung beliefern wir verschiedene Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigert so Effizienz und Produktzuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der thermischen Verarbeitung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor